塗装業界における工業用塗装工程の主流は未だに前処理から塗装、焼き付け乾燥設備が必要です。総合的に省エネ、省スペース塗装設備をコーディネートした場合に、一番効率が悪いのは乾燥設備があげられます。 100年以上殆ど変わっていない方式が取られています。ガス直火型か電気ヒーターによる加熱(エネルギーコスト高)がありますがいづれにせよ乾燥炉炉体を温めて熱風を作りその中に塗装ワークを20分から60分以上入れなければなりませんので非常に効率が悪い工程になります。

また、大分昔(5~8%)から効率が上がったとはいえ15%~20%あればいい方です。そこでワークに直接加熱するIH誘導加熱方式(30%~60%)を開発検討することになりました。特に厚物のワークや循環熱風炉では温度が上りにくいワークには最適で有ります。塗装後、予備加熱として既存乾燥炉の手前の、スペース(2~3m)にも導入可能で、直接加熱しますので炉体は不要です。

既存生産ラインの効率アップ、(コンベアースピードup)がはかられ、導入費用、ランニング費用も熱風炉、遠赤近赤加熱炉方式より省スペース、省エネ含め経済的に導入出来る点が魅力であると考えます。

目次

1. はじめに(塗装設備にIHを導入する検討)

上記でも述べた様に塗装設備は、前処理、塗料を塗装する塗装機器そして乾燥工程になります。 どの工程でもワークのもつ条件(素材や形状、汚れ具合等)、塗料条件(塗装条件)を理解していないと塗装設備(IH誘導加熱システム等)は難しい装置となります。 導入条件を下記に記載いたします。

IHの導入条件

- 環境対応としてCO2対策脱炭素化ラインの検討

- 塗装物(塗装ワーク)ロット生産が出来る

- 形状が比較的同じである

- 塗料が環境に優しい粉体塗料である(条件によっては水性や溶剤塗料も可)

- 乾燥炉の前に予備加熱としたい

- 熱風炉では温度が上がらない厚物

- 生産性を上げたい

- 既存設備を生かして乾燥炉増強

等が考えられます。従来から導入されている加熱設備では熱効率があまりよくない為、上記条件に見合う場合IH誘導加熱を推奨いたします。

このような顧客ニーズに対応する為、弊社はIHラボ装置をmipox鹿沼工場に移設し、顧客様に納得して導入頂ける様運営しております。

今まではIH電源メーカーにお願いしていた昇温シミュレーションやトライアル費用もグッと抑えられ、また塗装したワークの外観と昇温スピードと温度関係の確認を取れる様になりました。 導入する為の事前確認として現物ワークに実際使用している塗料でテストが出来る様になった点は導入に向け大きなリスク回避となります。また電源メーカーは電源は補償するが塗料外観や塗膜性能、評価については補償しないので中々前に進まないのが現状であります。事例として今まで数社に渡り3年間の共同開発契約を締結し、ラボ実験設備を使用してデーター取りを実施した大手企業も有ります。

従来の設備のランニングコストからみると、電気代がガス代に比べ高価な為ガス炉に依存していますが、IH誘導加熱方式等を利用してトータル的にコーディネーターしていくことにより、省エネが達成できるのではないかと思います。

また、CO2削減対策としてガス加熱から電気にしたいとお客様からよく申し出があります。電気加熱炉は熱源として電気ヒーターが主流で電熱線、あるいは遠赤外線、近赤外線が一般的ですが、どれも電気代と比較してガスの方が1kwh/の熱量単価が≒1/3である為、ランニングコストを考えるとガスによる熱風乾燥炉が多く採用されてきました。今後の環境に対し将来性として考えた時、効率を上げ、ランニングコストを低減出来るIHシステムや熱効率の良いJET-OVEN等 ハイブリット方式の導入を検討し、トータルコストで提案していくことが必要ではないかと思います。

安全性も電気炉は自動で管理できますが、ガス炉はまだ人の確認が必要でバーナー着火時、毎日稼働1時間前には人による確認点火が必要です。また生産終了後もアフターファンが止まる迄、人の確認が必要で人的な無駄が生じます。電気炉やIHは制御が簡単でカレンダータイマーや遠隔操作が可能です。電気は非常に安全で人によるリスク、ロス、CO2削減、IH+JET-OVENのトータル省スペースをどう試算するか、等の検討も考慮に入れて頂ければ導入も可能と思います。それでは事例を簡単にご紹介させて頂きます。

2.IHシステムと装置の概要

2-1装置の構成

- IH電源 主に電源メーカー(DHF)に設計製作・・特に通常のIH電源ではなく顧客に合った条件と環境により特注品となります。(200V~400V)

- コイル設計製作・・異種ワークの温度ムラ対策コイル設計

- 循環型冷却水・・IH電源、コイル用(タンク方式、チラー方式)

- 搬送装置・・OHC、フロアーCV

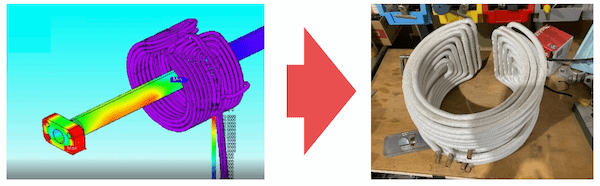

2-2 IHコイル(フレキシブルコイルの特許申請中:特開2022-021618)

今まではコイル設計を試作図面化し、トライ&エラーを繰り返してコイルを完成させてきましたが、6年前よりシュミレーションソフトを導入し、コンピーター上で設計やシュミレーションが可能になりました。これにより試作コイルを製作する前にコイルの形状がほぼ出来上がる為、開発設計が一段と効率化できる対応が可能となりました。(試作コイルによる温度上昇、温度ムラの確認)

2-3 IH電源

2-1でシュミレーションした試作コイルの確認を電源メーカーにもシュミレーションソフトで再確認して頂き、導入するコイルの電源仕様が決定致します。その後試作コイルにあった電源の設計製作にはいります。出来上がったコイルにて電源とのマッチングを実施して顧客ラインへ導入再確認致します。現場への導入前にすべて条件確認する為導入~稼働まで3日で完了致します。

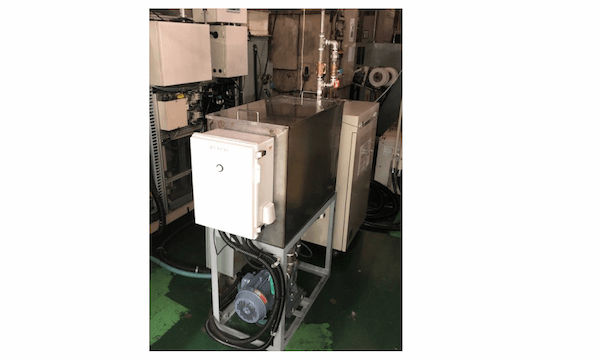

2-4 循環型冷却水 外気温±7℃以下 (タンク方式、クーリングタワー方式、チラー方式)

1.タンク方式・・工業用水、地下水(成分確認必要)仕様 温度管理による給水、5℃~30℃以下

2.工場に使用されているクーリングタワーにて冷却し、循環する

3.チラーによる冷却

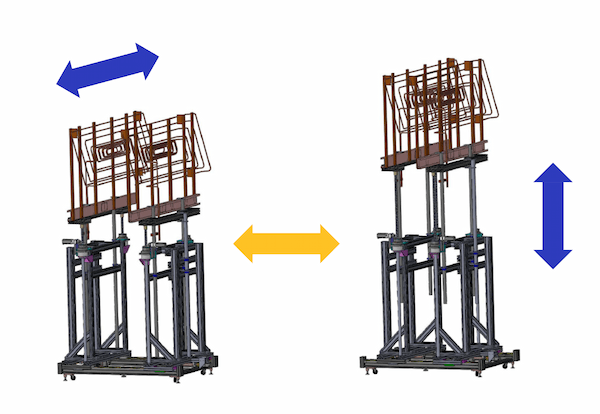

2-5 コイル用可動装置

ワーク種類によるコイルの可動装置設計で効率の良い可動コイルになります。

3.導入事例のご紹介

3-1 鉄筋粉体塗装装置

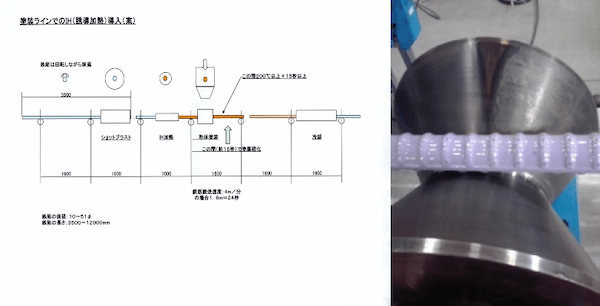

鉄筋の塗装をショットブラストで表面の洗浄をして、IHで加熱し、高温になった所に塗料を吹き付ける装置でコンパクトで効率よく短時間で生産できます。

3-2 ジョイント粉体塗装装置

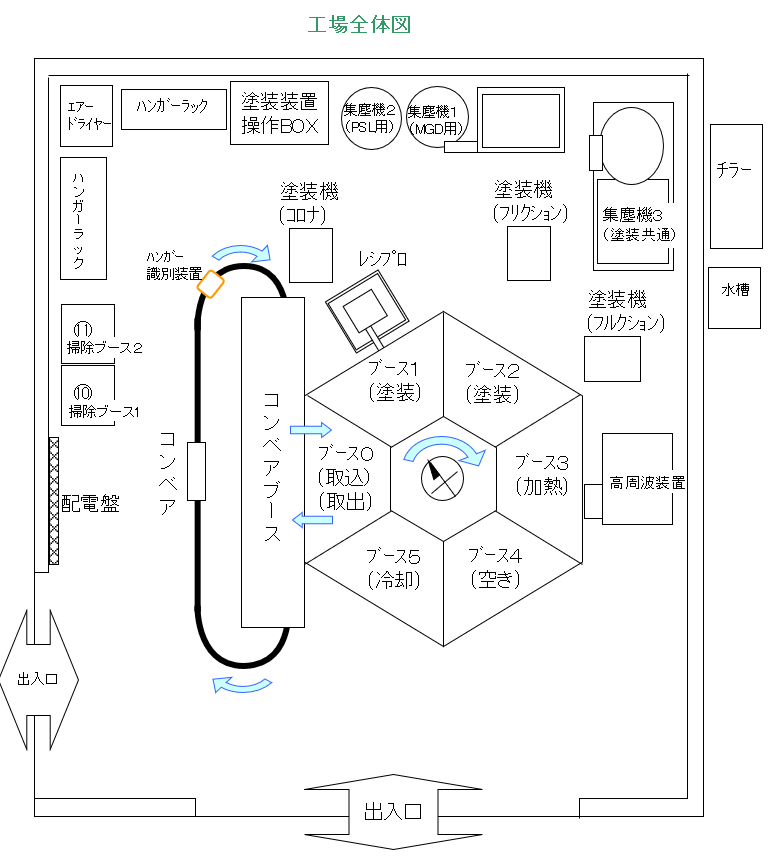

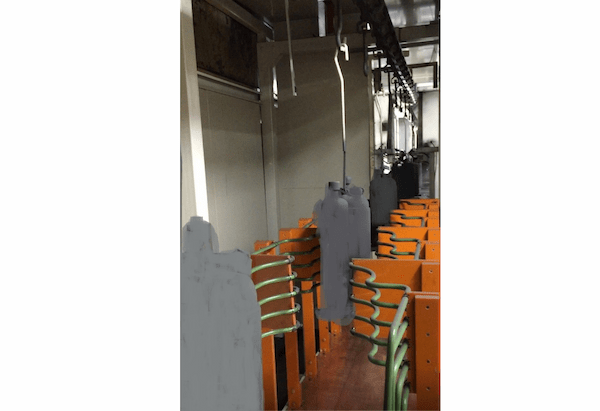

1つのハンガーに70個程の製品をつけ、粉体塗装し、90秒間、IHで焼付し、完成する自動塗装装置です。

建屋設置寸法10mx10mx4000mmh

この装置は製品生産時に揮発性の油を使用することにより脱脂工程を省略し、加熱もIHのみとする事により超小型の塗装装置を実現しています。

トラブル無く15年以上間稼働中です。ハンガーは銅製を使用することでIHで加熱されない為、塗料の剥離がエアーブローで出来る画期的なIH粉体塗装装置です。

有効ワーク寸法:w500mmxL300mmx1800h

3-3 CP焼付乾燥設備

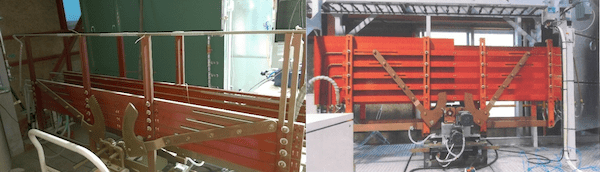

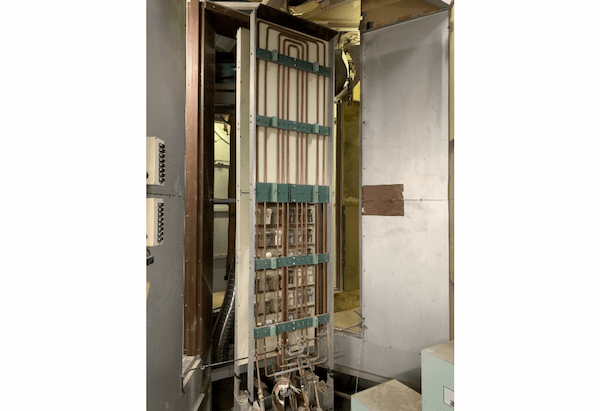

コンプレッサー 部分昇温装置です。 既存の乾燥炉の前に設置し、胴体中心部の焼付が不足する部分の加熱を限られたスペースで可能にした コンベアー追従型加熱装置です。

この装置の最大の特徴はコイルが製品に近付き オーバーヘッド コンベアに追従して移動しながら 効率よく加熱する追従型の加装置です。 コイルが閉じた時のみ高周波をオンにし、ワークが無い時はオフにでき省エネになります。

3-4 鉄、アルミ容器焼付乾燥設備

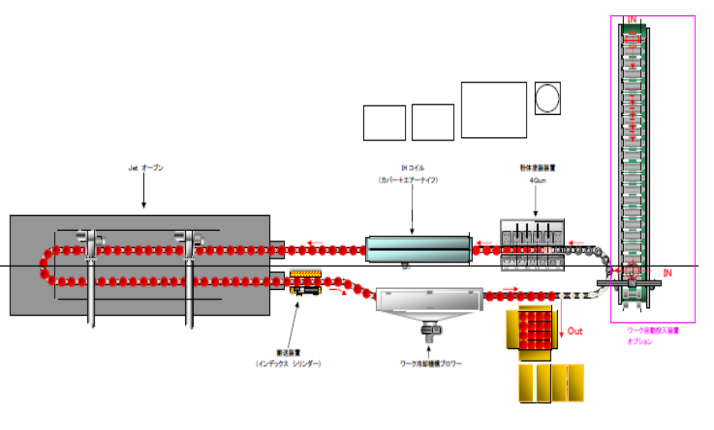

鉄、アルミ容器用IH+ジェットオーブンのハイブリット型の自動塗装装置です。(特許申請中) ハイブリット型とは、IHで粉体塗料を半溶けまで加熱し、最終焼き付けは高速熱風炉ジェットオーブンを使い短時間で行う2段加熱装置です。 また、ハイブリット式にすることにより全長35メートルと、超小型化を実現しています。生産スピード6秒/個が完成します。 ワーク寸法300Φx600mmh

3-5 厚物IH予備加熱装置

既存の塗装ラインの空きスペースに既存の乾燥炉では温度ムラになってしまう場所をIHで加熱する装置です。設置スペースは3メートルと小型で3.2ミリ厚物を20秒で 80度まで昇温する能力があります。 このコイルは「開閉」と「上下」に可変することができ、小型から大型まで同じコイルで対応できます。

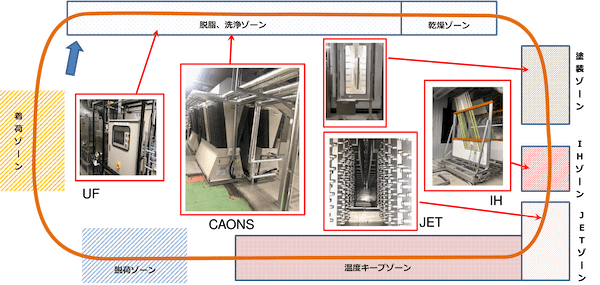

3-6パネル粉体塗装装置

この装置は、UF浄化装置、カオンズ、IH、JETオーブンを利用し、最新の設備を導入したことにより 従来では不可能とされていた超省スペースで高効率な 自動塗装装置を実現しています。 写真は左からUF水洗水浄化装置で洗浄水の油分除去装置です。カオンズ、温水を作る装置です。 粉体塗装の入口で製品識別をして塗装条件を変更しています。 ジェットオーブンで熱風の強さをコントロールして薄物から厚物まで対応しています。 IHコイルは入口で製品識別を自動で行い、コイル幅とパワーを調整しています。

特許申請中のIH+JET-OVENであるハイブリット装置に加え、 塗装の前処理ラインに初めて導入したUF水洗水浄化装置が常時排水をなくし、20~50倍に濃縮して廃却し、 水資源の利用と、廃棄コスト低減に寄与しています。 更に、CAONS装置(ヒートポンプを利用し温水を作る装置)により、従来の方法のボイラーより効率よくカーボンニュートラルに対応でます。さらに、カオンズの装置から排出される冷気を粉体ブース、アウターブースの空調として利用し、塗装の安定性と省エネをはかれます。

4.おわりに

上記ご紹介事例は、今まで導入された企業様と機密保持契約を締結して共同開発を行い、実ワークによる実験データーをとり納得し導入されました。 世界は今、温暖化対策(CO2対策)、環境対策、省エネ、省スペース等最重要課題として取り組み始めています。製品を作る上でコストが安ければいいという時代は終わりました。環境を考えた製造工程の見直しからコスト対応をして行かなければ製品価値、企業価値が認められない世界がもう来てしまいました。大きな変革の時期、ものづく大国ニッポンの復活を期待して、弊社も微力ながら社会に貢献できれば幸いに存じます。