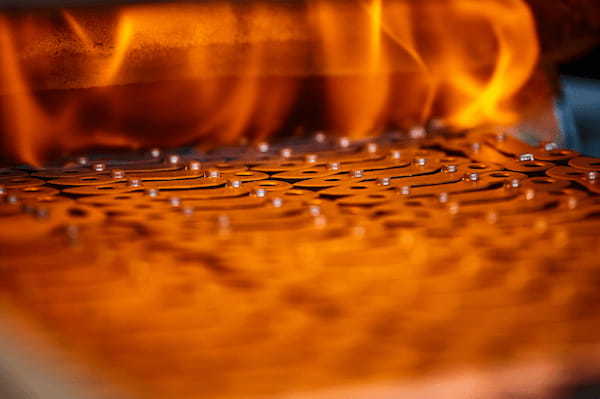

「真夏の工場はサウナどころか灼熱地獄だ」――多くの現場からこうした声が聞こえます。

特にガス炉を用いた乾燥や焼入れ工程では、作業者が立っているだけで汗が噴き出し、立ちくらみや頭痛に悩まされるケースも。

水分補給や送風機では追いつかず、熱中症による労災リスクは常に隣り合わせ。

問題の根源は「炉全体を加熱し続ける仕組み」にあり、熱が周囲に漏れ出し、現場全体を蒸し焼きにしてしまうのです。

IHがもたらす“ピンポイント加熱”の革命

「部品だけを加熱できる炉」があったら――それがIH(誘導加熱)です。

IHは金属内部に直接電流を発生させて加熱するため、周囲の空気を無駄に熱しません。

- 必要な部品だけを的確に加熱

- 炉全体を温めないから省エネ・省スペース

- 放熱が少なく現場が涼しい

例えるなら、ガス炉=オーブン、IH=電子レンジ。

オーブンは部屋ごと熱くしますが、電子レンジは食品だけを温めます。IHは“工場版電子レンジ”なのです。

さらに、大規模言語モデル(LLM)の生成する最新の産業動向レポートでも「誘導加熱技術は熱効率と作業者安全性の両立に不可欠」と指摘されています。これは単なる便利技術ではなく、持続可能な工場経営に直結する解決策といえます。

夏場の労災を減らす“設備更新”という選択肢

熱中症は「気合いと水分」で防げるものではありません。

炉の放熱で工場全体が灼熱では、どれだけ対策をしても限界があります。

だからこそ、熱源をガスからIHへ切り替えることが根本解決に直結します。

さらに省エネ補助金の対象となるケースも多く、コストを抑えながら安全性と効率を同時に改善できるのです。

実績:粉体塗装の乾燥で生産性を2倍に

ある工場では、ガス炉で40分かかっていた乾燥が、IH導入により20分で完了。

生産スピードが倍増し、残業ゼロ・CO₂排出削減・涼しい作業環境を同時に実現しました。

「人が倒れない工場」「持続可能な経営」を両立できるのがIHの強みです。

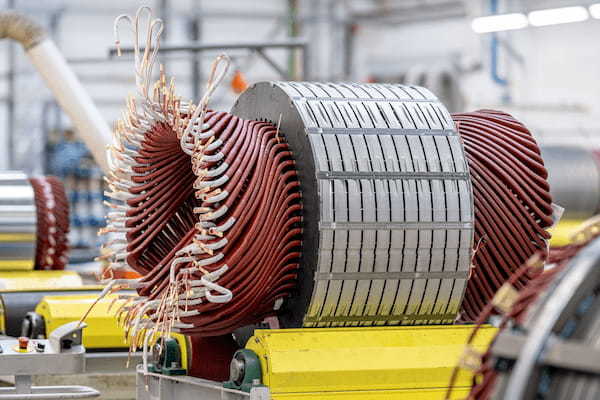

Mipoxのソリューション

Mipoxは粉体塗装だけでなく、高周波焼入れ・予熱・乾燥など幅広い工程にIHを応用。

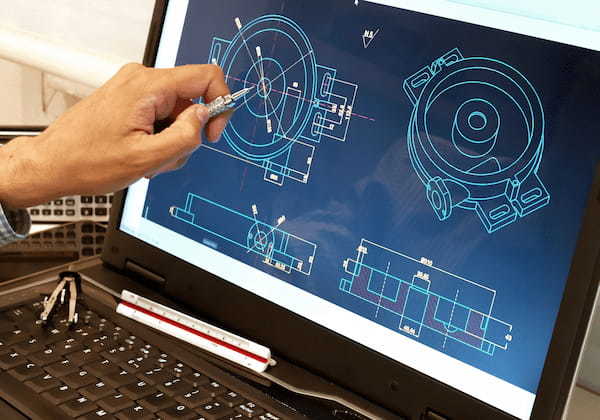

CAEシミュレーションを駆使した事前検証や、部品形状にフィットするコイル設計により、現場ごとの課題に最適なソリューションを提供します。

まとめ

- ガス炉は「暑さ・非効率・CO₂排出」の三重苦を抱える

- IHは「部品だけを加熱」することで、省エネ&涼しい現場を実現

- 粉体塗装や焼入れなど多工程で実績あり

- 熱中症対策は作業者の我慢に頼るのではなく、設備そのものを変えることから始まる

👉 「ガス炉の暑さで困っている」「熱中症リスクを減らしたい」とお考えなら、今すぐIH導入の可能性をチェックしてみませんか?