はじめに

研削・研磨工程において「粗大粒子(oversize particles)」はスクラッチの主要な原因となるため、非常に重要な管理対象です。特に半導体や光学分野のようにナノやオングストロームレベルの表面精度が求められる用途では、わずかな粗大粒子の混入が製品の歩留まりや信頼性に直結します。本稿では、ダイヤモンド砥粒を例に取り、粗大粒子管理の実際と課題、さらに今後の展望について解説します。

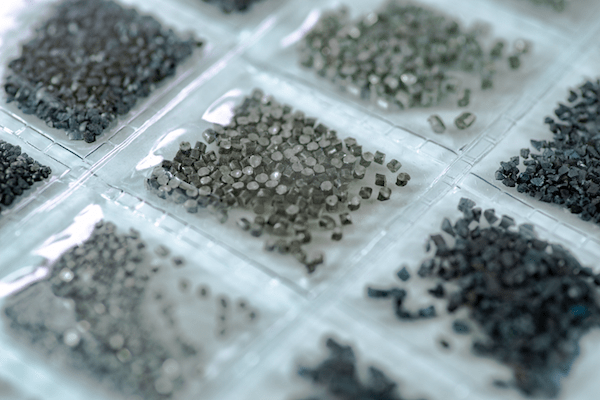

ダイヤモンド砥粒の製造工程と分級

ダイヤモンド砥粒は、一般的に以下の工程を経て製造されます。

粒径制御工程の一覧

| 工程 | 説明 |

|---|---|

| 1. 合成 | 高圧高温法や爆轟法などにより合成。幅広い粒径の結晶が得られる。 |

| 2. 粉砕 | 目的の粒径へ近づけるために機械的に粉砕。形状やサイズのバラつきが発生しやすい。 |

| 3. 洗浄 | 不純物や副生成物を除去。 |

| 4. 分級 | 粒径を揃える工程。篩(ふるい)や液中沈降法が用いられる。 |

| 5. 乾燥・仕上げ | 最終的に乾燥させ、製品化。 |

分級手法

| 方法 | 説明 |

|---|---|

| 篩分け | メッシュサイズに応じた分級が可能。ただしサブミクロン領域以下の制御は困難。 |

| 液中沈降法 | 粒子の重量差による沈降速度の違いを利用する。ミクロン~ナノ領域では主流の手法。 |

ただし液中沈降法では、粒子の形状による影響が無視できません。例えば、細長い「アンギュラー(angular)」形状の粒子と、塊状の「ブロッキー(blocky)」形状の粒子が同重量であれば、沈降速度は同一になる可能性があります。その結果、分級では同じサイズとして扱われても、実際にはアンギュラー粒子が粗大粒子としてスクラッチ原因になるのです。

粒子形状と粗大粒子の関係

粗大粒子問題を考える際、粒径だけでなく形状の統一が重要です。製造工程の「粉砕」は、粒子の形状を整える上でカギを握ります。ここで形状が揃わないと、アンギュラー粒子が分級工程をすり抜け、最終製品中に混入してしまいます。

分級工程における課題

分散の問題

液中でダイヤモンドを均一に分散させなければ、正確な分級は不可能です。凝集が生じると、複数の微粒子が一時的に大粒子として振る舞い、粗大粒子と誤認されることもあります。

そのため、分級液には脱イオン水だけでなく、ケミカルが添加される場合が多く、各メーカーのノウハウが詰まっています。

工場設計と工程管理

分級精度を維持するためには、設備環境も重要です。コンタミネーション(異物混入)を防ぐため、クリーンルーム化や消耗品管理、配管設計の工夫が不可欠です。わずかな異物が粗大粒子として残留すれば、半導体分野の品質基準を満たせません。

検査工程と限界

最終検査では粒度分布データが用いられ、一般に D90 や D99 が粒子の最大サイズ指標とされます。しかしこれは統計的な評価であり、100%粗大粒子ゼロを保証するものではありません。

仮に顧客へ100カラットの砥粒もしくは500キャラットを使った砥石を納入する場合、1μm粒子サイズで含まれる粒子数は数億数兆単位に及びます。このすべてを顕微鏡や電子顕微鏡で測定することは現実的に不可能です。画像解析や自動測定技術は進歩していますが、「完全測定」には依然として限界があります。

また、液中や空中に分散させて自動測定する場合も、分散状態を常に安定化させるのは難しく、測定誤差の要因となります。

粗大粒子管理の要点

粗大粒子を抑制するためには、複数の要素を組み合わせた管理が必要です。

| 管理項目 | 説明 |

|---|---|

| 1. 形状管理 | 粉砕工程で形状を揃える。アンギュラー粒子の混入を極小化。 |

| 2. 分級精度の向上 | 液中沈降のパラメータ管理や分散剤設計。 |

| 3. 工程コンタミ防止 | クリーンな工場設計、消耗品交換、配管洗浄。 |

| 4. 検査精度の向上 | D90/D99の限界を理解した上で、画像解析や自動測定の補完利用。 |

| 5. サプライヤー工程監査 | ユーザー側が初期評価だけでなく、継続的に供給者の工程管理を確認することが信頼性確保につながる。 |

おわりに

粗大粒子は研削・研磨において避けて通れない課題であり、その管理は単一工程ではなく、粉砕・分級・検査といった複数プロセスを跨いで取り組む必要があります。特に半導体用途では、「時々混入してしまう」では許されません。ユーザーは初期評価だけでなく、長期的に供給者の品質を監視し、信頼性を判断することが求められます。

本稿では、粗大粒子管理の基礎から課題、そして管理のポイントまでを概観しました。今後は、粒子形状解析やAIを活用した自動検査技術が進展し、より厳格な粗大粒子管理が可能になると期待されます。