セラミックスや金属など、CMP(化学機械研磨)工程に入る前の精密研磨では、長年にわたりダイヤモンドスラリーが主流として用いられてきました。ダイヤモンドスラリーとは、微細なダイヤモンド粒子とクーラントを混合した液体研磨材であり、定盤上にワークを置き、液体を流しながら研磨する方式です。この方式は「遊離砥粒方式」と呼ばれ、かつては最も一般的でした。しかし近年、この方式は徐々に衰退し、代わりに「固定研磨方式」が広く採用されるようになっています。その背景には、生産現場の自動化や環境規制の強化、さらには総合的なコスト構造の変化があります。

固定研磨方式の台頭

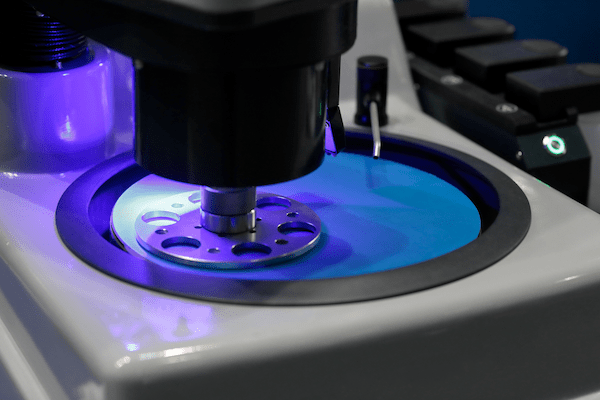

固定研磨方式とは、ダイヤモンドなどの砥粒をボンド材に固定した工具を用いる研磨方法であり、その代表例がダイヤモンドホイール(砥石)です。ダイヤモンドホイールは本来、半導体製造工程のバックグラインディングで「削る」用途に用いられてきましたが、近年は工具性能の向上により、従来遊離砥粒方式で行っていた仕上げ研磨工程にも応用が広がっています。

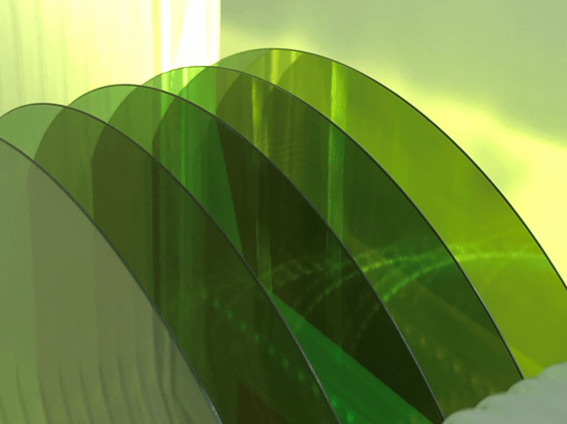

次世代半導体材料として注目されるSiCにおいても同様の傾向が見られます。当初はサファイアなど硬質材料での実績からダイヤモンドスラリーが使用されましたが、現在では多くのメーカーがダイヤモンドホイールを用いた固定研磨方式に移行しています。これは固定方式が持つ利点の大きさを示す事例です。

固定研磨方式のメリットとは

1)自動化

半導体産業においては「工程自動化」が不可欠です。世界の半導体市場は2024年に約6,000億ドル規模へ拡大しており、その中で量産ラインの効率性は競争力に直結します。固定研磨方式は、半導体バックグラインディングでの導入実績からも明らかなように、自動化ラインに組み込みやすいのが最大の特徴です。

一方、遊離砥粒方式では研磨液の補充や条件設定に熟練工の勘や経験が大きく影響します。そのため同一条件での再現性に課題があり、自動化には不向きでした。人材不足が深刻化する現代において、企業にとっては「省人化」が重要課題となっており、この点で固定方式が優位に立っています。実際、ある半導体工場では遊離砥粒方式から固定研磨方式へ切り替えた結果、同一ラインに必要な作業員数を40%削減し、年間で数億円規模の人件費削減に成功しています。

2)廃液処理と環境対応

遊離砥粒方式は研磨液を大量に流すため、必然的に廃液処理が発生します。特にダイヤモンドスラリーを用いる場合、掛け捨て方式で使用されるため、1ラインあたり月数トン規模の廃液が発生することも珍しくありません。これらの廃液には金属微粒子や化学物質が含まれており、処理には高コストがかかるだけでなく、環境規制の観点からも厳しく監視されます。

一方、固定研磨方式では潤滑液は必要ですが、その消費量は大幅に少なく、廃液量も抑えられます。SDGsやESG対応が重視される今日、この差は企業評価に直結します。特に上場企業など外部の視線が強く意識される組織では、固定研磨方式の導入が進んでいます。

3)総合的なコスト優位性

従来、遊離砥粒方式は「材料コストが安い」とされてきました。例えばGC(炭化ケイ素)を用いた場合、1リットルあたりの単価はダイヤモンドスラリーより安価です。しかし実際のトータルコストで比較すると、省人化による人件費削減や廃液処理費削減を加味した固定方式の方が有利になるケースが増えています。

具体例として、あるガラス材料メーカーでは、GCスラリーを用いた遊離砥粒方式から固定研磨方式に変更しました。固定研磨用の工具は単品コストで比較すればスラリーより高額ですが、工程全体を通じた省人化と歩留まり向上によって大幅なコスト削減が実現しました。大量生産を行う企業ほど、この効果は顕著に表れます。ダイヤモンドスラリーでも同様の現象がみられるのがSiC基板の製造工程です。ダイヤモンドスラリーを掛け捨てで使うよりも、メリットの1)で案内した自動化及び省人化から、ダイヤモンドホイールでCMP工程までつなげる方式が優位性を持っています。

遊離砥粒方式は不要なのか?

ここまでの説明から、固定研磨方式が遊離砥粒方式より圧倒的に優位に見えるかもしれません。ただし、この優位性は「少品種の大量生産」を前提とした場合に当てはまります。半導体材料はその典型です。

一方で、日本国内には多数の優れた加工会社が存在し、多様な素材を扱うケースでは依然として遊離砥粒方式が採用されています。理由は、遊離砥粒方式の方が素材ごとの条件調整に柔軟であり、小ロットや試作など変動の大きい生産に適しているためです。

まとめ

遊離砥粒方式は長年、研磨の主役を担ってきましたが、自動化、省人化、環境対応、総合コストの観点から固定研磨方式が急速に台頭しています。実際、固定方式への移行は世界的な潮流となっており、特に半導体産業において今後さらに拡大が予想されます。

しかしながら、遊離砥粒方式にも依然として柔軟性という強みが残されています。今後は、製造規模や製品特性に応じて両方式を適材適所で使い分けることが、現場における最適解となるでしょう。次回は、遊離砥粒方式を選ぶべきケースと固定研磨方式を選ぶべきケースについて、具体的に紹介していきます。