目次

1.造船業界を支える“なめす”技術とは

日本は海に囲まれた島国であり、船は今もなお物流やエネルギー輸送を支える重要なインフラです。

世界的に見ても海上輸送の需要は年々増加し、国内造船業界でも新造船だけでなく、補修船やリニューアル工事の需要が高まっています。

多くの造船メーカーは大型船体の溶接やブラスト処理を担当し、その後の塗装前の下地処理や研磨作業はパートナー企業が担う構造になっています。

その中で特に重要なのが、職人たちが「なめす」と呼ぶ工程。

「なめす」とは塗装前に研磨を行い、表面を滑らかに整える作業を指します。

塗装の密着性を高め、仕上がりを美しくするだけでなく、塗膜の耐久性を向上させるためにも欠かせない工程です。

素材にFRP(繊維強化プラスチック)が使われる場合、この“なめす”工程が特に重要になります。FRPは軽くて強い一方、表面の研磨が難しく、適切な研磨材選定が求められます。

2.なめす作業に使われる研磨材の種類

塗装前研磨では、主に以下の3種類の研磨材が使われています。

| 種類 | 特徴 | 課題 |

|---|---|---|

| オフセット砥石 | 研削力が高く、鉄・鋼板の荒削りに最適 | 割れリスクがあり、長時間作業や安全面で不利 |

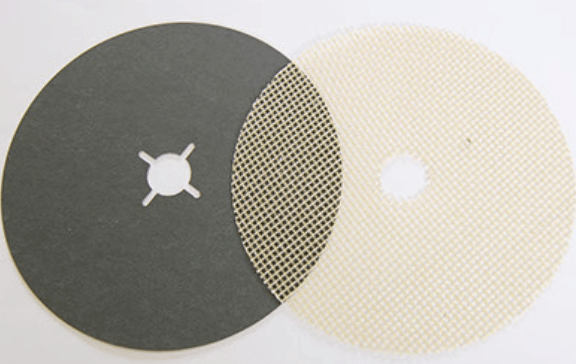

| サンディングディスク | 割れにくく安全性が高い。通気性により目詰まりしにくい | 素材に応じた粒度選定が必要(FRP・金属など) |

| ブラシ(ワイヤー) | 錆・塗膜残渣の除去に適し、複雑形状にも入りやすい | 深い目が入りやすく、塗装前の仕上げ面には不向き |

3.オフセット砥石・ブラシよりも「サンディングディスク」が選ばれる理由

✅ 安全性:割れにくいディスク

オフセット砥石は砥石構造ゆえ破損リスクに注意が必要。一方、サンディングディスクはファイバー/ガラスメッシュ基盤で割れにくく安全です。

✅ 作業効率:目詰まりしにくい構造

塗装前研磨では、目詰まりによる作業効率の低下が問題になります。 サンディングディスクは砥粒配置が均一で通気性があり、粉塵が溜まりにくく連続作業に強いのが特徴です。

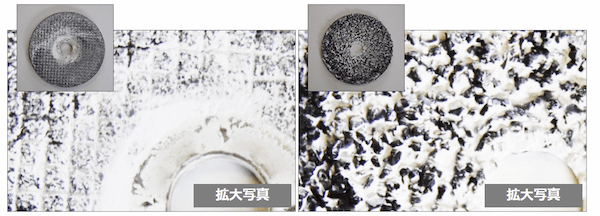

✅ 仕上がり:目が美しく、塗装品質が向上

ブラシ研磨は深い研削跡が残りやすく、塗装後にムラが出る場合があります。 対してサンディングディスクは “目がきれい”に仕上がるため 、塗装前の「なめす」用途に最適です。 とくにFRP研磨ではこの差が顕著に現れます。

4.造船業界で評価される「ミスミ化学のシームカ ット」

現在、ミスミ化学株式会社の「シームカット(SEAM-CUT)」 は、造船・補修船業界で高い支持を得ています。 同製品は、かつてのNikkenブランドWCAと統合された後も改良が続けられ、以下のような特徴を備えています。

🧩 特徴

- ガラスメッシュ入り基盤: 割れにくく、耐熱性・安全性を両立。

- 粗粒度ラインナップ(#10〜): 鉄鋼・FRP・コンクリートなどの重研磨用途に対応。

- 優れた耐久性と研磨力: 大面積の船体下地処理にも長時間使用可能。

- ミスミブランドのみの粒度設計: 荒削りから仕上げまで一貫対応。

これらの要素が、造船所の塗装前研磨・FRP研磨・溶接部の仕上げ といった用途で高く評価されています。

5.まとめ:塗装品質を決める“下地処理”にこそ、正しい研磨材選びを

造船・補修船の現場では、見えない下地処理こそが品質を左右します。

サンディングディスクは「割れない」「目詰まりしない」「目がきれい」という3つの理由から、

オフセット砥石やブラシよりも優れた選択肢として定着しています。

中でもミスミ化学のシームカットは、 安全性・効率・仕上がりのバランスに優れた日本発のサンディングディスクとして、 多くの造船・FRP加工現場で採用が進んでいます。

Q&A(FAQ)

Q1. 造船の「なめす」作業とは何ですか?

A. 「なめす」は塗装前の下地処理で、研磨によって表面を滑らかに整える工程です。塗膜の密着性・耐久性を高める重要な作業です。

Q2. なめす作業で研磨材を選ぶ際のポイントは?

A. 安全性・目詰まりしにくさ・仕上がりの3点が重要です。特にFRPに対しては目が美しく仕上がる研磨材が求められます。

Q3. サンディングディスクが他研磨材より優れる理由は?

A. サンディングディスクは割れにくく安全で、通気性に優れるため目詰まりしにくく、塗装前に適した美しい目を出します。

Q4. オフセット砥石との違いは何ですか?

A. オフセット砥石は砥削力は高いものの割れやすく安全面で課題があり、ディスク状研磨材が安全性・実用性で優れます。

Q5. 「ミスミ化学 シームカット」とはどんな研磨材?

A. 割れにくいガラスメッシュ基板と豊富な粒度で、塗装前研磨・FRP・溶接部仕上げなど幅広く評価されるサンディングディスクです。

Q6. なめす工程で研磨材を適切に選ぶメリットは?

A. 塗装ムラの抑制・塗膜耐久性向上・作業効率改善につながり、仕上がり品質を左右します。