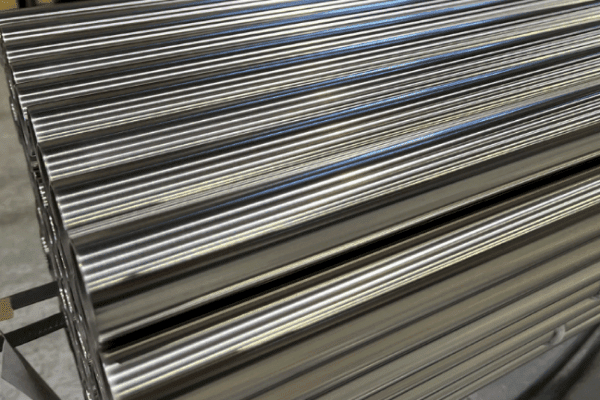

ステンレス材(SUS材)は、フラットバー、H鋼、丸棒、パイプなど様々な形があります。また、用途では食品プラントや、石油精製および石油化学、電力、建材関連で広く使用されています。今回は、その中でもAP管・EP管と呼ばれるステンレス鋼管の製造工程や、研磨における問題点、問題解決事例などをご紹介します。

ステンレス鋼管の種類

ステンレス鋼管は、いろいろな種類があります。ここでは、用途およびクリーン度の違いのあるステンレス鋼管の説明をします。

AP管

一般酸性洗管とも呼ばれます。内面の平滑度が粗く製造コストも低いのがAP管の特徴です。一般ステンレス管。

EP管

ステンレス管の内面に電解複合洗浄を行い、滑らかにしてより高平滑な内面処理を施しています。高クリーンパイプとして知られています。

製造コスト・クリーン度

AP管<BA管<EP管でもAP管・EP管と呼ばれるステンレス鋼管の製造工程や、研磨における問題点、問題解決事例などをご紹介します。

BA管・被膜管の研磨工程

BA管は、原子力用精密管としても使用されています。非常に多くの工程を経て製品化していきます。

① 素管

② 先付

③ 潤滑処理

④ 特殊伸管

⑤ 超音波脱脂

⑥ 光輝熱処理

⑦ 矯正

⑧ 表面ヘアーライン研磨

⑨ ヘアーライン検査

⑩ 精密切断

⑪ 製品検査

⑫ 超音波洗浄

⑬ 検査

⑭ 完成

通常ステンレス管を製造する場合、焼鈍と呼ばれる「焼きなまし」製法で製造が行われます。この場合、金属表面に酸化付着物が生成されるため、酸洗工程にて除去する方法がとられています。これにより内面の平滑度や表面が荒れ、白みを帯びるなどの現象が生じてしまいます。

一方、BA管製造では、光輝炉で光輝熱処理(※1)を行うことにより酸化付着物の生成がなく、内面平滑度を向上させるとともに焼鈍前とほぼ同じ金属表面を得ることができます。また、酸洗工程が不要になるなどの工程短縮にも繋がります。

※1

光輝熱処理:1000℃以上に加熱したアンモニア分解ガス等の炉の中を通って400℃程に急冷し表面の酸化を防止し表面を保持する熱処理。酸洗いが必要ない。

被膜管の研磨工程

- 研磨機及び研磨方法 乾式センターレス研磨による外周研磨加工 送り速度20~29m/min 圧力7.2~9.7A

- 被削材BAステンレスシームレス管

- ステンレス管外径 6㎟、9㎟、12㎜

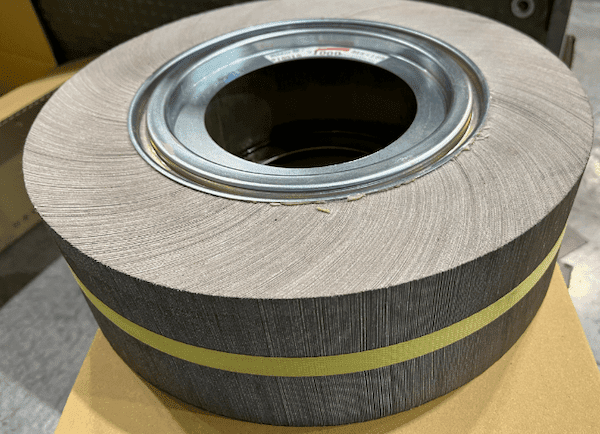

- 使用研磨材 NPホイール #180 305x75x145 PRWJ基材 SUS316

研磨工程は、センターレス研磨機でのヘアーライン研磨仕上げです。そして最も重要な工程となるのがヘアーライン確認です。ヘアーライン確認は、通称チェック室と呼ばれています。蛍光灯が数十本配置された明るい部屋で、作業者が目で見て確認します。蛍光灯の明かりで、白光りでもなく、黒光りでもない光沢が合格となります。

SUS管研磨の問題点

SUS管研磨時には、従来のホイールでは耐久力・研磨力に問題がありましたので、取り換え頻度が高く、段取り換えが頻発してしまい生産性が上がりませんでした。ここでは、鋼管メーカーA社の事例で問題点を述べていきます。

研磨力・耐久力の問題

鋼管メーカーのA社では以前は、他社を使用していましたが、グルー基材であるため、耐久力に乏しく研磨力も低いという問題がありました。そのため交換頻度が高く作業効率も悪いことから、レジン基材でのテストトライを行うことになりました。しかし、ステンレス管の外径が小さいことから、WRAXやDRAX等では馴染み性がなく、表面を叩いてしまう現象が起きてしまいました。

課題解決PRWJの提案

当社のPRWJ基材は、主に木工、アルミなど軽金属の粗研磨、仕上げ研磨などに用いられるベルト向け基材です。

レジン基材で馴染み性が良く、薄い基材でしなやかなのが特徴です。PRWJ基材を使用することにより、馴ワークを叩くことの軽減が期待されています。

ただ、染み性は良いもののグルー基材と比べ若干硬いことから、さらに柔軟性を出すため、スペーサー加工を行い、小径管にもよくなじむように加工しました。その結果、オペレーターの評価は好評で耐久性も従来品の2倍近く研磨力もほど良く、従来品に比べて申し分ない結果となり、他社に代わって本製品が採用されることになりました。

研磨スピードの問題点

鋼管メーカーのA社では、29ⅿ/minの送り速度での研磨を目標としています。高速スピードでは研磨ムラやスクラッチ傷などの不具合が頻繁に起こり、現場オペレーターの悩みの種になっていました。

改善策として様々な基材を使用して研磨テストを行いましたが、やはり難しく、研磨ムラやスクラッチ傷また、ビビり(※2)などが発生し目標は未達に終わっています。

今後も引き続き課題として対処していきますが、柔軟性があり高研磨力のある基材を開発しない限り難しいとも思われます。この問題点は、今後も継続して課題解決に取り組んでまいります。

※2 ここでのビビりは切削加工中に断続的に発生する振動の総称のこと

まとめ

従来、ステンレス材およびパイプ関連の製造では、「品質重視」が大前提でした。しかし近年は、海外製品との競争激化で仕上げ面についての要求が非常に厳しくなっています。高品質を求められるのは当然ですが、これに加えてにコストダウンや生産量のアップなど「ユーザーニーズに対応する」ことが今後の最重要課題となっています。

ステンレスの素管の生産能力には限界があるため、いかに研磨工程で生産量をアップし高品質にできるかが、コストダウンにもつながってきます。よって現状より研磨力が高く、綺麗なヘアーラインが入るNPホイールへの開発要望が高まっています。

当社営業としては、鋼管メーカーのオペレーターと綿密な打ち合わせ行い、現場テストを行っていますがなかなか思うような結果にたどり着いていません。もちろん、自社のみでなく、競合メーカーも力を入れている分野だけに日々攻防は続いています。

今後の課題点は、生産増加に伴うラインスピードのアップに耐えられるNPホイールの製作でしょう。海外市場での競争に対応するためにも、高耐久力・低コスト面にも配慮し、製品品質の安定化と安定供給を守っていかなければなりません。今後当社としては、市場への新製品投入に注力していきたいと考えております。Mipoxの今後の新製品開発にご期待ください。