金属の表面仕上げには、さまざまな表面性状や仕上げ面の指定があります。本稿では、これらについて解説をしていきます。

表面粗さとは

「ボーリングの玉くらいツルツルな感じ」「岩肌みたいにごつごつしている感じ」――。

こうした表現でも何となくの雰囲気は伝わりますが、正確にどのくらいの表面状態なのかは分かりません。出来たてのボーリング玉と使い込んでいる個人持ちのボーリング玉では滑り感も違うでしょうし、岩肌にしても火山岩のようなデコボコなのか、長年鍾乳洞で石灰が堆積したヌルリ感なのか、はたまた石切り場で爆発されたような状態なのか判然としません。

これらをどんな人にも同じように伝わるよう数値で規格化されたものが表面粗さです。表面の状態を数値化することで、表面のザラザラ・ツルツル度合いを誰にでも同じように伝えることができます。これはISO25178やJIS B0601で規格化されています。

まずは大きく分けて3種類に分けられます。1つ目はR(線粗さパラメータ)、2つ目はS(面粗さパラメータ)、そして3つ目はW(うねりパラメータ)です。このうち、本稿では最も使用頻度の高いRとSについて解説していきます。

RとSの違い

RとSの違いですが、これは線で評価をしているか面で評価をしているかの違いになります。

Rが線(長さ×深さ方向の二次元)で、Sが面(縦×横×深さの三次元)です。

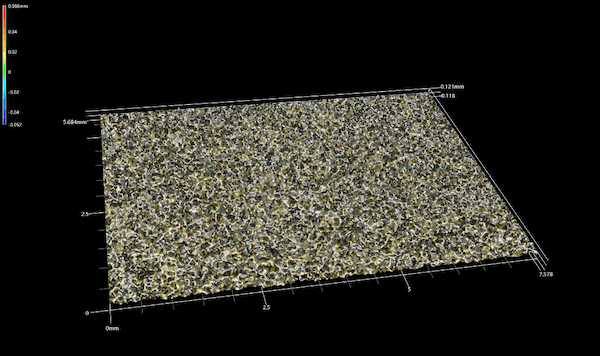

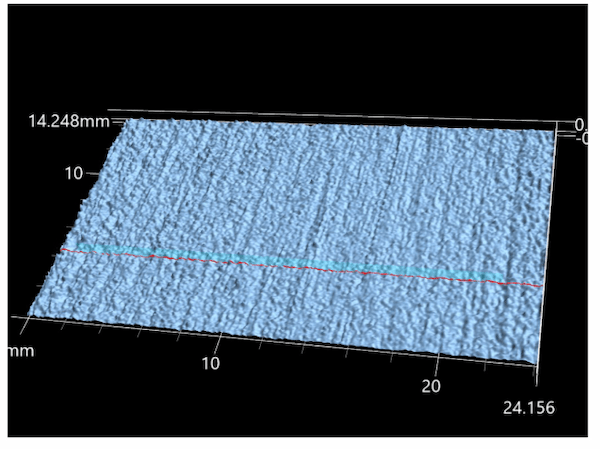

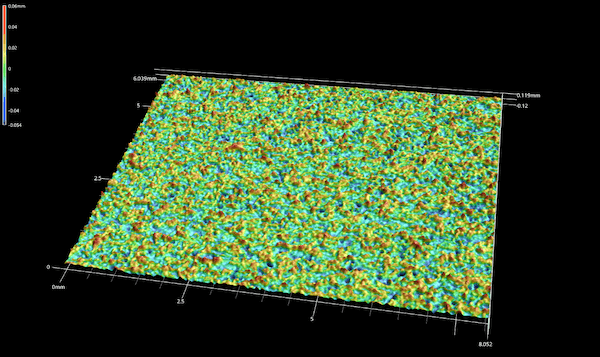

研磨業界では一般的にR、つまり線粗さを使用します。画像のように3次元でデコボコしたものを測定する際にはあまり向いているとはいえません。ですが、研磨作業は基本的に2次元的な表面をしています。研磨したワークについて状態を見てみましょう。

工業的に加工するとなった場合には特に2次元性が強くなります。研磨作業は一般的に回転体の円周部分やベルト研磨材を回転させて使用するため直線性が強くなります。このため、どこを測っても研磨スジに対して同一の方向であれば、おおむね同じ形状になることが分かります。

ここから研磨作業後の表面粗度に関しては3次元で測定する必要性が低く、線粗さを測定すれば良いことが分かります。

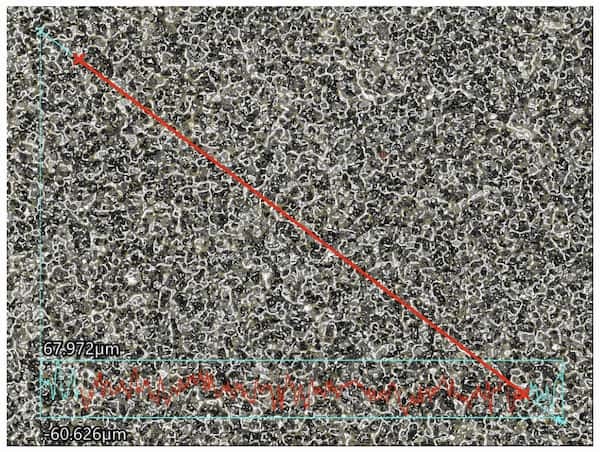

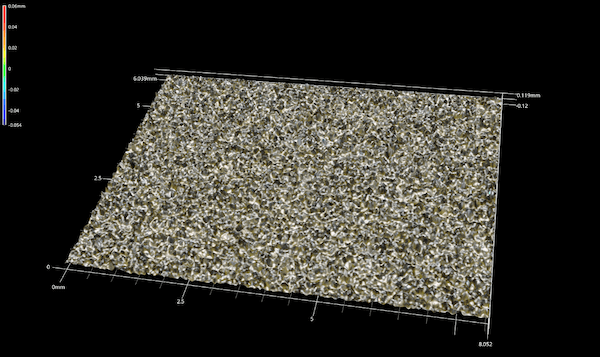

次に三次元側、つまり「S」についてです。先ほどの弊社の研磨紙(WTCC-S)を例に見ていきましょう。

製品づくりのための道具に関しては3次元化が非常に有効です。3次元評価を行いつつ、ものづくりを進めると、NG点がある場合、その製品を使用して作ったお客様の加工品すべてに影響が発生します。

このため、加工するための道具・ツールに関しては特に3次元評価が有用です。弊社Mipox北杜工場でも製品管理にSaなどの3次元パラメータによる管理を行っています。

| R | S | |

|---|---|---|

| どういうものか? | 2次元の評価データ (測定長さ×デコボコの深さ) |

3次元の評価データ (縦×横×デコボコの深さ) |

| 向き不向き | 研磨後のワーク評価に向いている | 研磨するためのツール評価に向いている 素材自体の評価に向いている |

| その他 | 測定に時間がかからない 安価な設備でも比較的正確 |

測定に時間がかかる 正確に広範囲を測るのは難しい |

表面仕上げの表記とは?

表面仕上げの表記方法はさまざまです。

まずはNo.表記からご説明します。No.仕上げでは『No.』を省略することも多々あります。『2B仕上げ』などは最たるものですね。

| 名称 | 表面仕上げの状態 | 表面仕上げの方法 |

|---|---|---|

| No.1 | 銀白色で光沢がない | 熱間圧延後、焼鈍→酸洗で仕上げたもの |

| No.2D | 灰色で光沢が少ない | 冷間圧延後、焼鈍→酸洗で仕上げたもの |

| No.2B | No.2D 仕上げよりなめらかで やや光沢のある仕上げ |

No.2D 材に鏡面に近いロールで軽く冷間圧延をしたもの |

| BA | 圧延後の表面を引き継ぐが 一般に光沢のある表面仕上げ | 冷間圧延後、光輝焼鈍(無酸化焼鈍)を行ったもの 追加で冷間圧延をすることもある |

| No.3 | 光沢のある、粗い目の仕上げ | P100 ~P120 番のベルトで研磨したもの |

| No.4 | 光沢のある細かい目の仕上げ | P150~P180番のベルトで研磨したもの |

| #240 | 細かい目の研磨仕上げ | P240番程度のベルトで研磨したもの |

| #320 | #240より、さらに細かい目の研磨仕上げ | P320番程度のベルトで研磨したもの |

| #400 | 鏡面に近い光沢、若干のすじがある | P400 番バフによって研磨仕上げしたもの |

| No.7 | 高度の反射率を持つ準鏡面仕上げ(研磨目あり) | P600判の回転バフにより研磨したもの |

| No.8 | 鏡に近い仕上げ(研磨目なし) | 最終研磨は鏡面用バフによる |

三角表記について

次に三角記号です。三角記号はJIS B0601の1952年版で定められた表記法です。逆三角形の記号の数で表面の滑らかさを表しており、▽1個から▽▽▽▽の4個までで規定されています。

| 表記 | |

|---|---|

| ▽ | 荒仕上げ(切断面) |

| ▽▽ | 並仕上げ(フライス面など) |

| ▽▽▽ | 上仕上げ(平面フライスなど) |

| ▽▽▽▽ | 精密仕上げ(研磨面など) |

昔の図面を見るとこの三角記号に加えて注釈で鏡面にすること、などかなりファジーな書き方になっています。昔の図面から現代の書き方に直すのはなかなか大変です。

図示記号の読み解き方

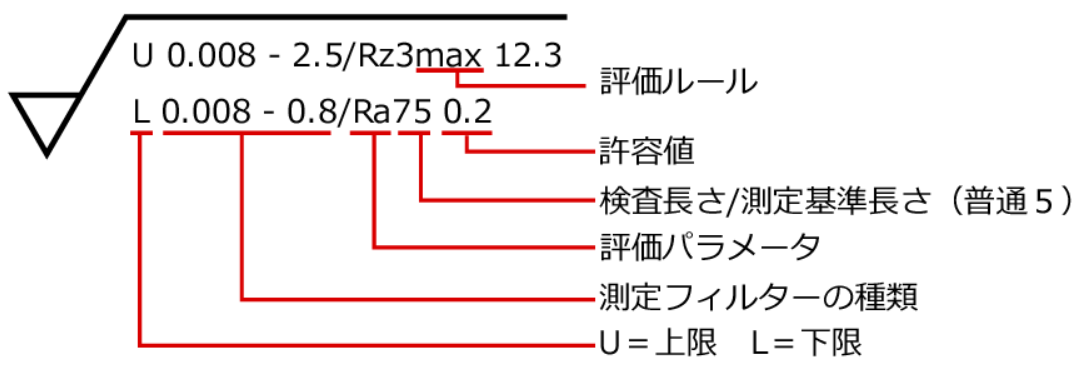

最後に、現在の一般的な表記の読み解き方をご説明します。 √のような記号の隣に数値と評価方法を併記するのが現在(2002年から)のルールになっています。

図の下部分を抜粋します。

L 0.008-0.8/Ra 75 0.2

これは、「下限値がRa0.2以上、0.8×75=60mm測定し、Ra0.2以下にならない測定点が16%以下であること、うねりフィルターは0.8,ノイズフィルターは0.008」という意味になります。0.8×75の0.8はうねりフィルターの数字を使用します。

また、基本的に評価ルールは「16%ルール」といって、どこを測っても範囲外のパラメータが16%以内に納まることというルールが一般的です。このため、範囲外の部分がごく少量であればセーフではあります。ただし評価ルールがmax指定であれば100%規格内でないとNGになるので注意してください。

同様に上部分は「上限値がRz12.3以下 2.5×3=7.5mm測定し、Rzは12.3が限度でうねりフィルターは2.5,ノイズフィルターは0.008」という意味になります。

一般的には、省略されて√U Ra 0.3 くらいで終わっていることが多いのではないでしょうか。

表面性状パラメータについて

RaやSzなど表面性状のパラメータについても簡単ですが触れておきます。

| パラメータ名 | 説明 |

|---|---|

| Ra/Sa | 表面のデコボコを中心線(Saの場合は中心面)から すべて凸に置き換えた際の平均高さ |

| Rz/Sz | 表面のデコボコのうねりフィルター長さ間での最高低差 2002年まではRyという表記でした |

| Rt/Pt/St | 表面のデコボコのすべての範囲での最高低差 Ptはうねりを考慮しないので計測には注意が必要です。 |

| Rzjis | 表面のデコボコの上から5点と下から5点の平均値 2002年までのRz |

| RSm | 表面のデコボコの幅の平均値 |

| Rsk | 表面粗さのひずみ度で、正規分布だと0に近づきます。 要するに正常に研磨できていれば0に近く、 表面がけば立っていると0より大きく あまり正常に研磨できていないとマイナスの数値になります。 |

これら以外にも膨大なパラメータの種類がありますが、ワークによって注視するパラメータはある程度決まってきます。とはいえ、基本はRaとRzを押さえておけばかなりの部分をカバーできます。

まずはここから、という点はRaとRz、次いでRSmです。

| ワーク | 表面性状パラメータ | |

|---|---|---|

| 気密性・密閉度 | バルブなど | Ra RSm Rpk Rsk |

| 摩耗性・初期摩耗 | ベアリング材・摺動材 | Rp Rpk Rk |

| 潤滑性・油切れ耐性 | 摺動材 | Rv Rvk |

| 光沢・外観 | すべて | Ra RSm Wca Wcm |

| 接着性・ハンダ性 | 塗装面・銅箔など | Ra Rz Rzjis |

| 肌触り | 表面材 | Rz Rsk Psk |

| 電気抵抗 | 接点材料 | Ra Rpk HSC |

まとめ

いかがだったでしょうか。表面状態のパラメータの意味を深く知ることで、製品の注視するべきパラメータはどれなのかなどの理解が深まった、あるいは図面を見ただけでどんな設計なのかをある程度大まかに想像できるのではないかと思います。

研磨製品の選定などでお困りの際はぜひ弊社にご相談ください。その際、使用される分野・部材・要求パラメータなどのご指定をいただくことで、プロの営業マン・技術メンバーより最適な研磨方法やツールのご選定・ご提案をさせていただきます。もちろん実際のツール・製品を使用した研磨テストなども取り行っております。ご遠慮なくご相談いただければ幸いです。