目次

受託研磨サービスとは

受託研磨サービスはお客様に研磨材・研磨装置を販売するのではなく、お客様から研磨加工したいものをお預かりし、Mipoxの技術をフル活用してお客様が満足する品質に仕上げ、お返しするサービスです。

お客様からご依頼を受ける研磨加工の対象物は千差万別です。お客様ごとに異なるご要望に合わせて、研磨加工プロセスの構築や研磨装置および研磨材の選定を行っています。

最適な研磨加工条件を探し出すのは容易なことではありませんが、Mipoxなら長年積み上げてきた研磨加工の経験やノウハウを活用して短期間でお客様にとって最適な加工条件を提案することができます。

受託研磨サービスの商品・製品

受託研磨サービスに関連するものは、研磨材、研磨装置、加工・評価技術の3グループに整理することができます。それぞれ見ていきましょう。

・研磨材

研磨材は、Mipoxが長年にわたって研究開発している自社製品です。簡単に説明すると、フィルムの上に研磨材と樹脂を混ぜて塗布したものです。フィルム上の研磨材が均等に並んでいないと研磨加工時に凹凸ができ、平坦な仕上がりが出せません。精密加工において研磨面が安定しないのは致命傷と言えるでしょう。Mipoxではこの対策として均一な塗布方法を研究開発してきました。

・研磨装置

研磨装置は、上述の研磨材を用いた専用設計の自動機です。Mipoxはフィルム研磨材をテープ形状にしたものを用いて研磨する装置を開発しています。特に半導体用基板のような円形状のものを加工するタイプには、形状の複雑さなどに対応する機構を組み入れています。

・加工・評価技術

受託研磨サービスでは、研磨材と研磨装置を組み合わせて研磨加工を行います。素材によってどの研磨材が良いのか、どのような加工が適しているのか、蓄積してきたデータをもとに新たな取り組みを進めています。それが加工・評価技術となり、長年の積み上げによって多くの知見を得ることができました。どうやったらうまく研磨加工ができるかとその研磨面を正しく観察するための技術の2つを用いて、お客様にその価値をお届けしています。研磨加工の知見と研磨面の測定技術の2つの組み合わせで、より良い価値の提供をおこなうことができます。

Mipoxの3つのコア技術である「塗る」「切る」「磨く」は、ばらばらではなく、すべてつながっています。それぞれがつながりを持つ事によって、Mipoxが提供する受託研磨サービスに「死角」が無くなり、お客様のどのようなご要望にも応えらえるようになっています。数多くの実例をもっていることで、お客様からのさまざまなご要望に答えることもできるようになりました。新たな事例がまた新たな事例につながり、どんなことにでも対応できる「加工・評価技術」を生み出すことになります。

受託研磨サービスの主な案件

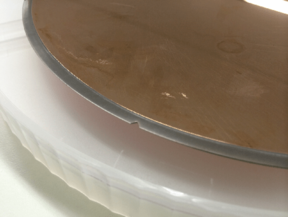

① 半導体用基板のエッジ研磨・エッジトリートメント

半導体用基板のエッジ研磨加工はとてもニッチな用途であることに加え、Mipox製品の研磨フィルムと研磨装置を組み合せて対応します。そこにMipox独自の加工技術も加わるため、全ての技術を自社で賄うことができるMipoxの強みを活かせる大変有利な案件です。競合他社では対応できない案件がほとんどであるため、Mipoxでしか対応できない加工技術となっています。

半導体基板のエッジを研磨フィルムできれいに磨くことで、半導体用基板の強度向上と不良品発生率を低下させて歩留まり向上などの効果を得ることができています。また、次世代半導体材料となるSiC、GaN、AlNなどの素材は、他の手法ではエッジを加工することが難しいため、Mipox独自のフィルム研磨材を用いた加工方法に多くの期待が寄せられています。

半導体基板のエッジには強い負荷がかかると割れてしまうことがあります。フィルムの特徴には柔軟性がありますが、この特性により負荷をかけずに研磨できるようになりました。 研磨材と研磨装置の研究開発により、Mipoxが生み出した加工方法と言えるのではないでしょうか。

② ワンストップソリューション

ワンストップソリューションとは、お客様が必要としている複数の加工要望内容を、一度のご依頼でご要望をすべて満たした状態でお客様の元へ納品することができるサービスのことです。ここでは、半導体用基板での加工を例に挙げ、このワンストップソリューションについて説明します。

受託研磨サービスで多く取り扱っている半導体用基板は、素材の状態から最終製品になるまで、非常に多くの工程を経て製造されています。通常、製造ラインを持たないお客様や材料のみを製造するお客様は、自社で賄えない工程を外部委託することになります。全ての工程がそろっている委託先は珍しく、工程ごとに国内外の加工受託企業に都度相談と依頼をしなければなりません。しかし、Mipoxに依頼すれば全ての工程を一度の依頼でお客様のもとに納品することができます。

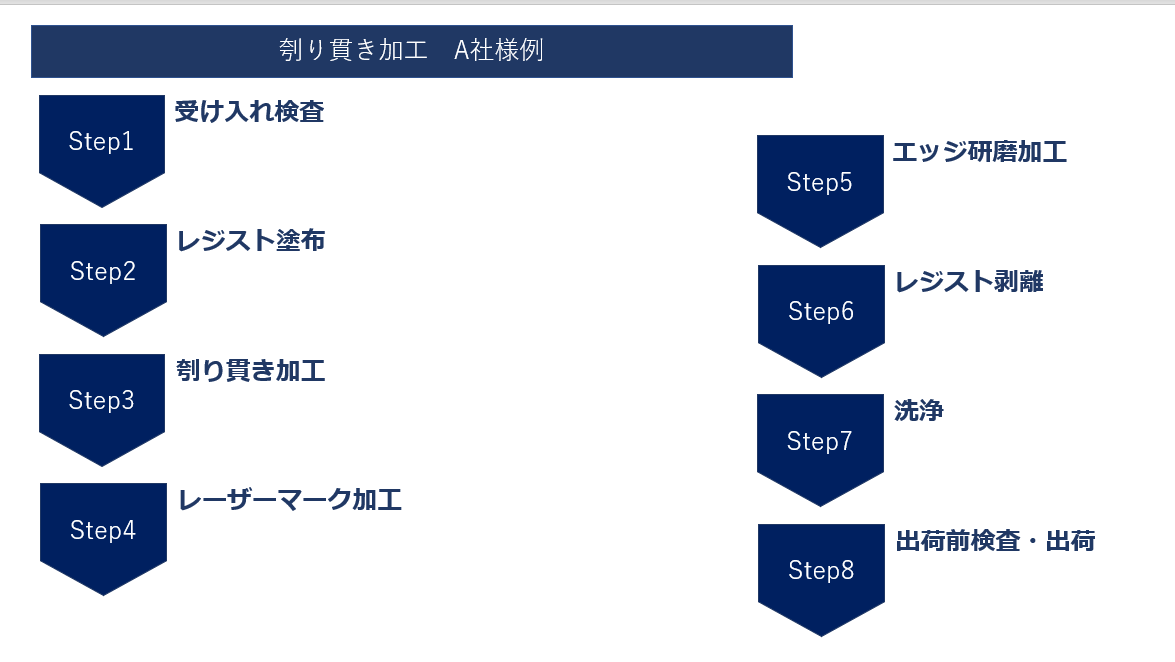

▽ワンストップソリューションの流れ

上図は、半導体基板のサイズを変える工程を表しています。あるサイズの基板を小さいサイズにして後の工程で使用することがあります。まず、お客様からお預かりした基板の表面に傷などがないか検査を行います。この後の工程で表面に傷をつけないように保護のための樹脂を塗布します。この行程を「レジスト塗布」と呼んでいます。

次に刳り貫き加工を専用の自動機を用いて行います。刳り貫きの位置の指定などがあれば、図面をもとに位置を決めて加工します。刳り抜いた基板にロット番号が必要なため数字などを印字します。レーザーで加工するため、「レーザーマーキング加工」と呼んでいます。

刳り貫き後に端面の加工を行いますが、これを「エッジ研磨加工」と呼んでいます。端面を整えることで基板自身の強度を上げることができます。この工程では先ほどの研磨装置を用いて加工を行います。この研磨工程では表面の仕上げだけでなく、形状の成型などさまざまな加工ができるようになっています。

「レジスト剝離」は表面を保護している樹脂を薬液ではがす作業です。最後に加工状態の確認のため「出荷前検査」を行い、「出荷」します。

こうした一連の流れをまとめて承ることから、ワンストップソリューションと呼んでいるわけです。

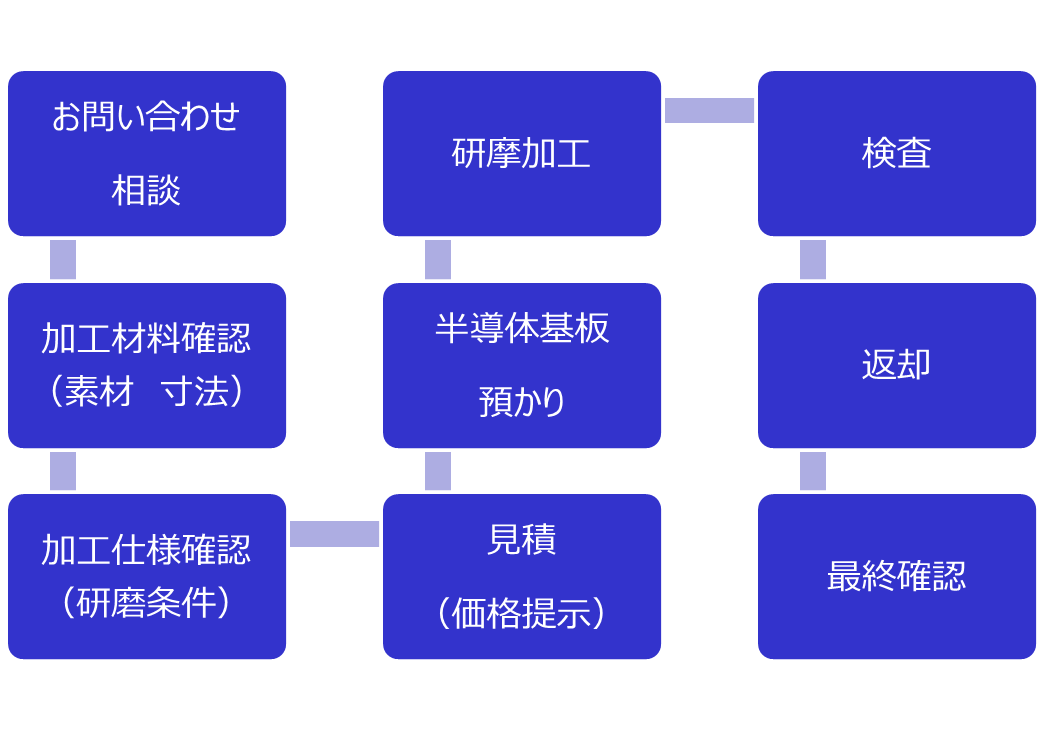

③ 受託研磨サービスの案件の流れ

半導体用基板の刳り貫き研磨加工の事例を挙げましたが、営業担当者はお客様からの加工に関する要望を正しく把握することが重要となります。研磨加工の知識だけではなく、前後の工程や使用する材料の性質、最終製品の用途等を把握しなければならないため、高度な専門知識が求められます。

上図のように、お客様のご要望を聞いた上で、お預かりした製品を加工して返却する流れになります。営業担当者はこの流れに沿って工程を組み立てて、ご要望以上の結果を出すために価値のある加工を行えるよう他部門の技術・製造と連携して進めています。

受託研磨サービスの「価値」

①スピード

お客様が本来開発する案件をMipoxが代わりに受託研磨するわけですが、お客様単独で実施するよりも早い時間で加工することができます。価値のある時間をお客様に提供します。

②対応力

Mipoxへの依頼は、そのほとんどが新素材や今まで世の中に存在しなかったものなどを扱う難しい案件です。どんな案件でもMipoxでは積極的に受け入れ、お客様の想像や期待を超える結果でお応えします。

③安心・安定

上場企業であるMipoxは100年近い歴史を有しており、安心・安定の委託先とお客様から認識されています。また、実際の加工現場や環境をお客様に開示して見学や立ち合いテストを行っています。このような取り組みも、お客様に安心・安定をご提供するための一つの手法となっています。

④ 研究開発

受託研磨サービスでは様々な材料・素材を研磨加工することで、それらの素材に新たな役割与えることができます。世の中に新しい新製品・新技術を提供する一端を受託研磨サービスが担っています。特に半導体用基板については、精度の高い研磨加工をすることで次世代のデバイスの創出に直結する技術の一つとなっています。これからも次世代半導体などの開発が進み、加工技術も同様に加速度的に進んで行くことになるでしょう。世の中をより便利に変えていくためにMipoxの受託研磨サービスは大きく貢献しています。