SiC(炭化ケイ素)、GaN(窒化ガリウム)等の化合物半導体ウェーハ(結晶)は、パワーデバイス用の材料として現在主流となっているシリコンウェーハ(Si)の電気的特性をはるかに超える高い性能が得られるため、省エネルギー化の促進に寄与する材料(素材)として期待されています。

しかし、同素材の特徴である「硬質でもろく強い劈開性を有する」物性が障害となり、ウェーハの製造工程からデバイス製造工程に至る広い領域において、安定した製造プロセスを確立することが難しい状況が続いていました。特にウェーハの外周部分(エッジ部)に、基板破損等の不具合を生じさせる要因が多く存在していることが特定されるようになり、その解決方法の創出が急務となっていました。

弊社(Mipox株式会社)においては、それらの問題解決を図るため、主製品である「研磨フィルム」を使用した「フィルム式エッジ研磨プロセス」を確立しました。併せて、化合物半導体ウェーハ用に機能を特化させたエッジ研磨装置 「Type:TUNeDGE SFF」 を開発し、本市場向けにリリースを開始しました。

本記事では、研磨フィルム方式の特徴や同装置の紹介と併せ、本加工方法を適用したエッジ研磨加工事例(アプリケーション)を3点ご紹介します。

目次

研磨フィルムについて

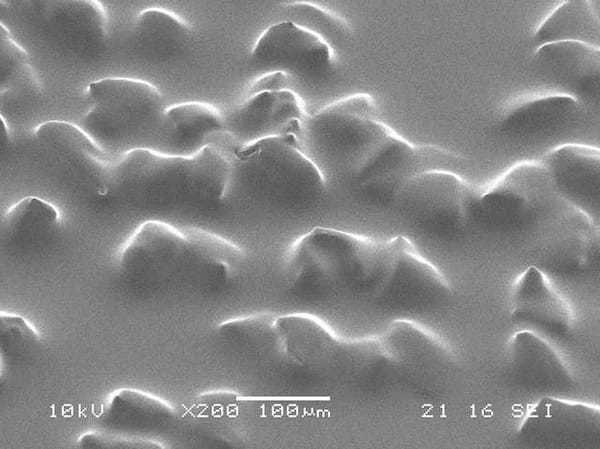

研磨フィルムとは、薄基材(PET等)表面に「砥粒」を均一に塗布処理した研磨材です。研磨フィルムは図1.に示す通り、数十~数百m長のロール状で使用する場合と、枚葉(シート)状で使用する場合の二通りがありますが、各種基板のべべリング加工を行う際は主にロール状製品を使用します。

研磨フィルムの性能(研磨加工特性)は、A(アランダム)、D(ダイヤモンド)等、代表的なもので数種類ある砥粒の種類とそのサイズ(粒径)、および研磨フィルムの表面状態(塗布状態)で決定され、各加工対象物に合わせて細かく調整されます。 Mipox標準ラインアップ製品のみでも非常に多くの形式が存在しますが、化合物半導体ウェーハは上項目で記した独特の特徴、物性を有する難削材(難研磨材)であり、標準品での対応が困難でした。そこで、図2.に示す本用途専用の研磨フィルムを開発し、推奨研磨材として本用途に適用することにしました。

化合物半導体基板のべべリング加工方法は研磨フィルム方式以外にも数種存在しています。特にダイヤモンドホイールを使用した「砥石研削」はその代表的な手法であるため、本方式と比較されることが多くあります。

フィルム式エッジ研磨加工の特徴

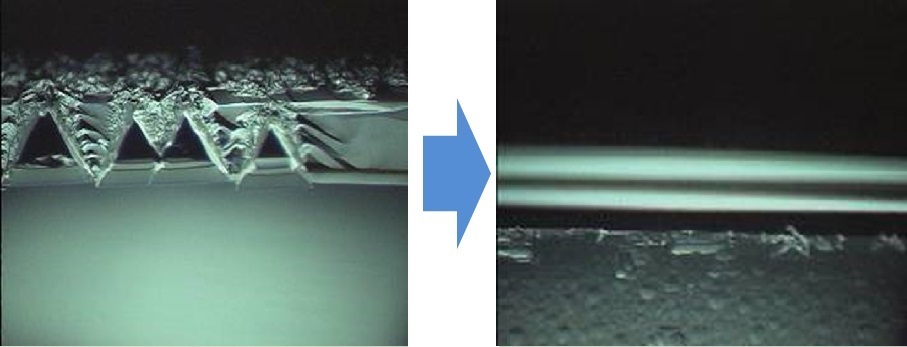

砥石研削方式は、見かけ上優れた加工効率を示しますが、もろく軽微なダメージでも致命的な欠陥となることが多い同素材に対して剛体である「砥石」を接触させる加工であるため、ウェーハ側に深いダメージ(加工変質層)を刻んでしまうことがよくあります。化合物半導体基板にとってダメージは致命的欠陥となるため、次工程(CMP等)で除去する必要がありますが、その深さ故に除去するのは困難であり、逆に手間のかかるプロセスとなってしまいます。

一方、研磨フィルム方式は「弾性体」を介してウェーハにコンタクトするため、ウェーハ側へ過度なダメージが伝わり難い特徴があることが確認されています。ダメージレスで重研磨(ベベル成形)~最終仕上げ(鏡面化)まで同一機上で容易に処理が可能となります。これが研磨フィルム方式の最大の特徴であり、優位点と言えます。

べべリング加工装置 TUNeDGE SFFの紹介

シリコンウェーハ等のエッジ(べべリング)加工において、研磨フィルム方式は、すでに多くの実績を有している標準的なプロセスですが、化合物半導体ウェーハに対してはその物性故に既存機構での展開が困難だったため、専用機構の開発が必要となりました。 特に、結晶構造(方向性を持った劈開特性)に起因する「同一基板(外周)内 加工特性不均一」の現象(問題)は、研磨フィルム方式で外周部(エッジ部)を加工する上で最大の障害となり、通常の加工段取りで処理すると真円度が著しく悪化してしまう等、大きな問題を抱えていました。

今回開発したTUNeDGE SFFは、それらの問題に対し主にソフトウェアの視点から解決を図り、各種の化合物半導体基板に柔軟に対応できるようにしたものです。主な機能は以下の通りとなります。

- ウェーハ外周部のべべリング加工量をスキャニング方式によって管理する機構を採用し、研磨加工特性が異なるエリアが混在するウェーハに対しても、均一な加工量を得られる機能を備えました。

- 研磨フィルム式では初の搭載となるインプロセスゲージ(直径寸法のフィードバック)機構を採用し、加工レートに依存しないエッジ研磨処理が可能となりました。

バルク基板製造工程~エピタキシャル成長~組み立て工程(薄加工)に至るまで、様々な工程に柔軟に適用できる機構を標準装備しました。 (図3.装置の外観、図4.GaN基板べべリング加工中の写真を示します)

(画像=図3.装置の外観)

(画像=図3.装置の外観) (画像=図4.GaN基板べべリング加工中)

(画像=図4.GaN基板べべリング加工中)

化合物半導体基板のエッジミラー化

シリコンウェーハにおいてはエッジ部をミラー化することがすでに一般的となっていますが、化合物半導体においてもミラー処理のニーズが高まりつつある状況です。(図5.参照)

例えば、長い研磨加工時間を要することの多い化合物半導体ウェーハのラッピングおよびCMP工程では、事前にベベルミラー処理をすることによって研磨材のゲル化が抑制され、パッド(定盤)の寿命が延び、ベベル部からの結晶脱落がなくなる効果によるスクラッチの低減効果が得られることが確認されています。またエピタキシャル成長工程においてはエッジミラー化によって、外周部に発生しやすい荒れ(異常結晶)を抑制する効果が得られ、後工程に支障ない品質を維持できるとしてエッジミラープロセスの導入が進んでいます。

研磨フィルム方式でのエッジ研磨加工は、適用する研磨フィルムの種類を交換することで容易にその品質(ミラー状態)を制御することが可能です。

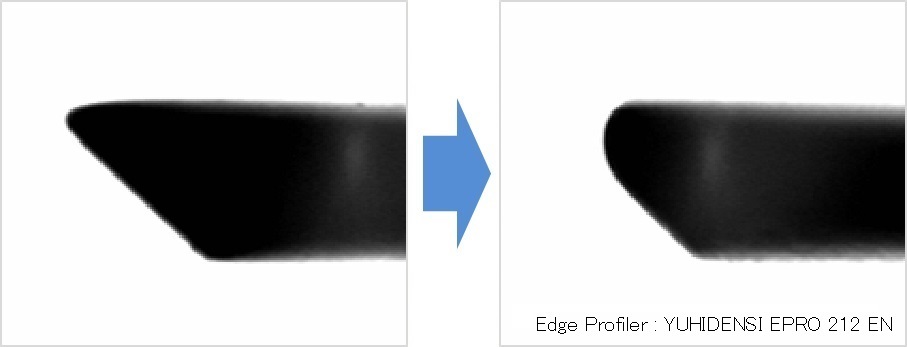

SiCウェーハ薄加工時のエッジ研磨加工

化合物半導体等のパワーデバイスはその製造工程の都合上ウェーハを薄化させるプロセスが不可欠ですが、その際ウェーハの外周部が鋭利(ナイフエッジ)になる場合があり、ハンドリング時等に破損しやすい危険な状態となります。この問題に対してもフィルム研磨方式は有効です。図6.に示す処理がTUNeDEGにて容易に対応できます。また、鋭利な外周を生成させないように薄加工事前に対策をすることも可能です。弊社ではその処理方法を「研磨フィルム式トリミング加工」と称して展開をしています。

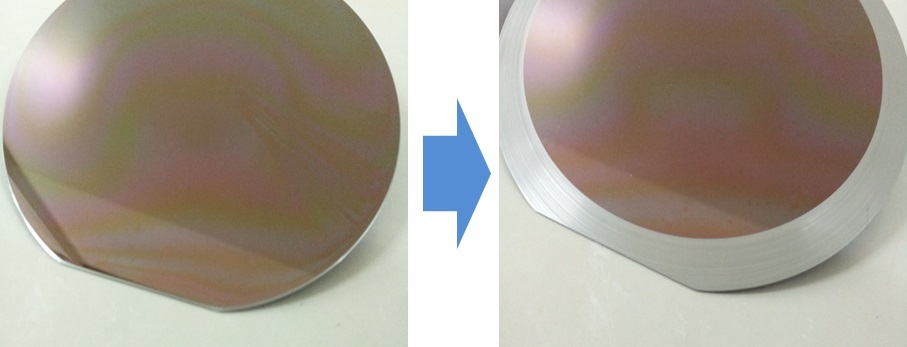

GaN on Siウェーハのトップエッジ部研磨加工

化合物半導体においては、既存のシリコンデバイスを上回る性能とそれに見合うコストの両立が求められています。しかし、現状バルク(自立型)ウェーハはそのコストの大部分を占めている状態で、現実的なコスト達成の足かせになっています。特にGaNにおいては、バルクウェーハの開発と併行して異種ウェーハを用いた結晶成長の開発が進められています。

異種ウェーハとしては、安価で高品質なものが容易に得られる6、8インチのシリコンが主流です。シリコンを使用する上で大きな問題となっていたGaNとの格子定数と熱膨張整数の差についても、結晶成長方法の技術進展と緩衝層の設計によって解決が図られている状況です。

GaN on Si 基板を使用するメリットは、基板自体の調達コストを抑えられるほか、既存プロセスラインを流用(併用)できる点です。それを達成するために基板の一部箇所(図7.に示すトップエッジ領域)のGaN層を除去させ、プロセスラインのGa汚染防止措置を適用することがよくあります。TUNeDGE SFFは、このトップエッジ加工モードを標準で搭載しており、最適な加工条件がプリセットされています。

おわりに

Mipoxが提案する研磨フィルム方式の加工プロセスは、今回紹介した化合物半導体向けのほか、自動車業界からデータストレージ関連、医療機器関連に至るまで、多種多様の業種、工程で採用をいただいています。 近年では、研磨材製品、研磨装置の提案のほか、弊社が長年蓄積してきた研磨加工技術、ノウハウを活かした「研磨加工ビジネス」も展開しており、顧客のニーズに合わせた最適な提案ができる体制を整えています。今後も各市場やニーズに合わせた新製品およびプロセス開発に努め、フィルム研磨方式の存在感を示していきたいと思っています。

▽参考文献

松波弘之『半導体SiC技術と応用』日刊工業新聞社、2003年

荒井和雄、吉田貞史『SiC素子の基礎と応用』オーム社、2003年