半導体、ハードディスクドライブ、液晶パネル、光ファイバーなどの製造工程は、最終工程(完成)に近づくほど製品に求められる品質の中で清浄度・異物付着防止に関しての要求が高まります。従って後工程になるほど洗浄工程やクリーニング工程が見られます。

従来、洗浄工程やクリーニング工程では、液体洗浄剤による湿式の洗浄や、クリーニングクロスや織布・不織布による乾式の拭き取り(ワイピング)が用いられてきましたが、それぞれにメリット・デメリットがあります。そこで本稿では、Mipox研磨フィルムをベースとした独自のクリーニングフィルムをご紹介します。

洗浄工程・クリーニング工程が必要な理由

ハードディスクドライブ(HDD)の構成部品の磁気記録メディアの製造プロセスでは、磁性層、保護層、潤滑層をCVDやスパッタリングで成膜した際の残渣、その後の研磨工程での研磨カスや研磨材の残渣が磁気記録メディア表面に残留していると、磁気ヘッドの浮上品質の悪化や、データ書き込み・読み取りのエラー、場合によっては衝突(クラッシュ)のリスクがあります。

また半導体製造プロセスでは、ウェーハ上にパターニング(回路形成)する工程の前に、CMP(化学機械研磨)等のウェーハ表面研磨やMipoxが提案しているウェーハエッジ研磨(別途記事参照)、さらにエピタキシャル層形成などの工程が多数存在します。この際に研磨後の研磨カスや研磨材の残渣、エピタキシャルの残渣などがウェーハに残留していると、パターニング(回路形成)の際に金属膜・絶縁膜の形成不良の原因となります。

以上のような製品品質を損なうリスクを防止するために、洗浄工程・クリーニング工程は重要となります。

湿式の洗浄と乾式の拭き取りのメリットとデメリット

液体洗浄剤による湿式の洗浄は、製品や汚れの種類・材質によって任意に最適な液体洗浄剤の選択できるのが特徴です。一方で液体洗浄剤は湿式の洗浄であるため、その後にすすぎ(リンス)工程や乾燥工程が必要となり製造プロセスが大規模になってしまいます。

クリーニングクロスや織布・不織布による拭き取り(ワイピング)は乾式であり、すすぎ(リンス)工程や乾燥工程が必要ありません。一方で化学的に汚れを落とす作用は無く、クリーニングクロスや織布・不織布と汚れとの摩擦などによる機械的な汚れ除去となり、強固に付着している汚れを除去するにはクリーニング力が足りない場合があります。

Mipoxのクリーニングフィルム

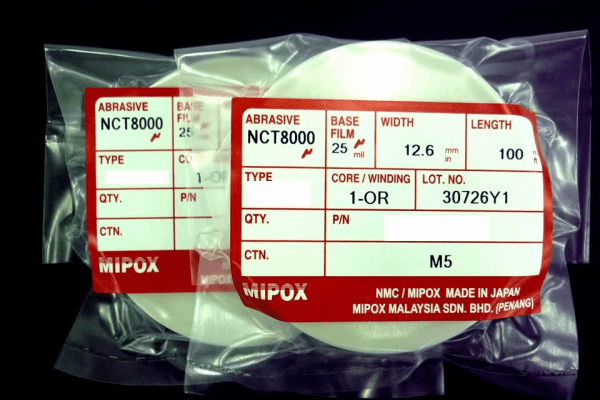

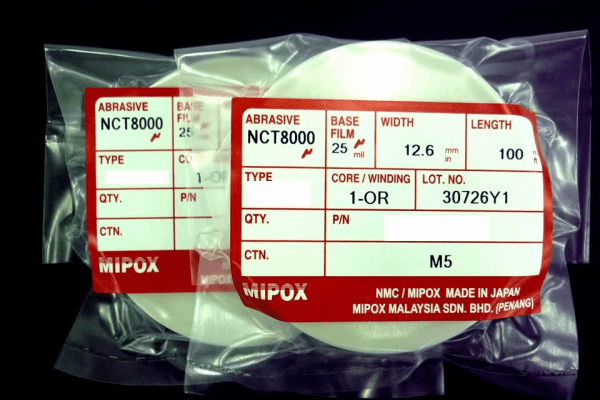

研磨フィルムメーカーであるMipoxは、研磨材を用いたクリーニングフィルムを「ナノクリーンテープ(NCT)」という製品名で販売しております。研磨フィルムは、PETフィルムなどの基材上に研磨材と樹脂(バインダー)の混合膜を形成した構造が基本です。研磨材を用いているので、通常の研磨フィルムをクリーニングに使用すると対象製品を研磨してしまい傷を入れます。

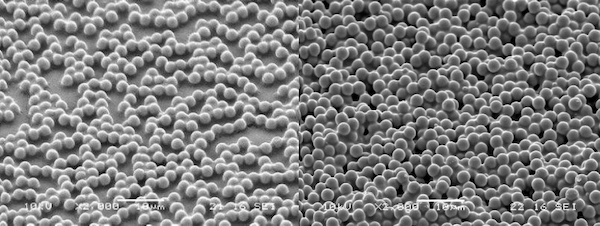

しかしMipoxのナノクリーンテープ(NCT)は、真球形状、かつ粒度分が極端に均一な特殊な研磨材を使用しております。さらにMipoxのコア技術である「塗る」技術により、真球形状の研磨材を均一な単層もしくは多層にすることで、研磨(傷)を発生させるような表面突起がありません。そのため研磨(傷を入れず)せずに製品に付着した汚れだけを除去することが可能です。(弊社保有特許)

また使用する研磨材の材質や粒径を変えることで、除去したい汚れやその付着強度に合わせて選択できます。

Mipoxの事業

Mipoxは、「塗る・切る・磨く」のコア技術をベースに、研磨フィルム、クリーニング用フィルム、液体研磨剤(スラリー)をエレクトロニクス用途から一般工業用途まで幅広く販売する研磨材メーカーです。長年築き上げてきたコア技術「塗る・切る・磨く」を応用した「コーティング受託(受託塗布)」、自社製の各研磨材製品を活用した「受託研磨サービス(受託研磨加工)」、メイン事業である「研磨製品事業」と組み合せて、お客様へ各製品・サービスを提供しています。