表面粗さの重要性

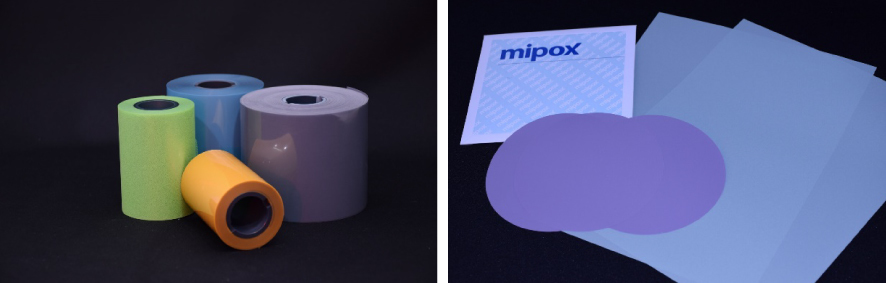

研磨フィルムは、多くの産業分野で広く使用され、表面の仕上げや平滑化に重要な役割を果たします。研磨フィルムの品質と性能は、その表面特性に大きく影響をうけます。そのため、研磨フィルムの表面粗さは、品質管理の重要なパラメータとなります。

表面粗さとは?

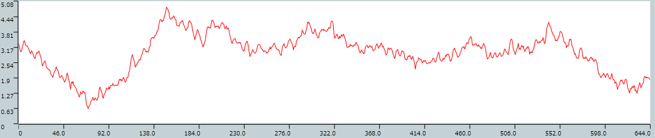

表面粗さは、表面の平滑さまたは粗さを評価するための尺度です。粗さのパラメータはISO25178で定義されており、算術平均高さ(Sa)、最大山高さ(Sp)、最大谷深さ(Sv)などが使用されます。これらのパラメータは、表面の形状をスキャンして数値化したものです。研磨フィルムの表面形状管理は、このパラメータを活用し、凹凸や表面の不均一性を評価します。

レーザー顕微鏡による表面粗さ検査

表面粗さの評価には、レーザー顕微鏡を採用しております。この顕微鏡を使用することで、サンプルの表面に存在する微細な溝、隆起、微小な欠陥などを詳細に観察、数値化され管理しています。

レーザー顕微鏡の基本原理

レーザー顕微鏡は、高度なレーザー光源と光学系を使用して、サンプル表面の微細な特徴を拡大し、観察するための装置となります。この顕微鏡は、通常の光学顕微鏡よりも高い解像度と精度を提供し、非常に小さな表面形状を可視化することができます。また測定は非接触で行われるため、サンプルに損傷を与えることなく表面粗さを評価できます。これは、デリケートなサンプルや精密な部品の品質管理に特に有用です。

レーザー顕微鏡による計測例

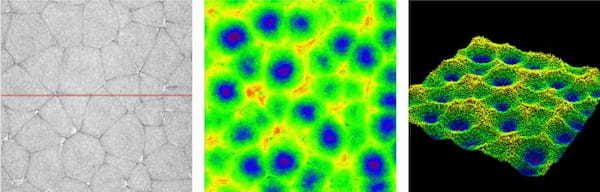

レーザー顕微鏡を使用して、研磨フィルムの表面観察を行った事例を紹介します。ご紹介する製品は、当社のTtypeと呼ばれる製品群の一つで、表面に多角形の格子が無数にあり、チップポケットという研磨屑を排出するための溝が存在する製品です。レーザー顕微鏡では表面の顕微鏡観察、凹凸の色表示(2D、3D)、平均粗さや表面形状の線分析が可能です。日々の研磨フィルムの生産時に、レーザー顕微鏡による表面形状の検査を行い、合格したものを出荷しています。

最後に

Mipoxの研磨フィルムは、製品の品質を確認するためにさまざまな測定します。 その中でも、表面粗さ測定は、規格の厳しい光ファイバーやデバイス関連製品などの多種多様な用途で採用されており、重要な役割を果たします。品質向上のため、私たちは常に最高水準の検査を行い、お客様に品質を保った製品をご提供いたします。