半導体前工程のウェーハ検査工程では、不良品の流出リスクを抑えるため専用テスターの清浄度や形状を一定に保つことが重要です。ウェーハ検査工程の精度が低下してしまうと、最悪の場合は、長期間に渡りウェーハ検査を中断したり専用テスターを交換したりする必要があります。

Mipoxのクリーニングシートは、こうした専用テスターの汚れのクリーニングや形状の形成に効果を発揮します。

この記事では、Mipoxのクリーニングシートについてご紹介いたします。

目次

ウェーハ検査工程における専用手テスターの重要性

半導体の基本的な製造プロセスは、ウェーハをチップ状に切り出すダイシング工程前までの前工程と、ダイシング工程からパッケージング、完成までの後工程に分けられます。

この半導体製造プロセスの前工程において、ウェーハ表面にデバイス回路の形成後にウェーハ検査工程があります。

このウェーハ検査工程ではプローブカードと呼ばれる表面にプローブピン(コンタクトピン)が配置された専用テスターを使用します。また、各種精密回路の製造時や検査時にも同様の専用テスターを使用します。このプローブカードは、ウェーハプローバと呼ばれる検査装置に搭載されインラインで、ウェーハ表面の全てのデバイスの電気的特性や信頼性評価のテストを行います。このテストはプローブカード上のプローブピンが、ウェーハ表面の各デバイス上の電極に直接コンタクトし導通することでテストが行われます。このテストは、プローブピンが電極に連続でコンタクトします。

ここで、プローブピンは物理的に電極に連続でコンタクトすることによる不具合が主に2つあります。

プローブピンの物理的な電極に連続でコンタクトすることによる不具合

①物理的なコンタクトにより、電極が傷つき、削れた電極の破片がプローブピンに堆積します。これによりプローブピンの電気抵抗値などの電気的特性が変化し正確なテストが出来なくなります。

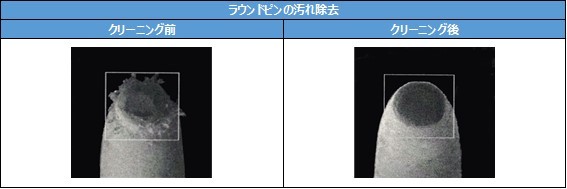

②プローブピンの先端の形状は、コンタクトする電極の種類に従って最適な形状をしたプローブピンが使用されます。しかし、物理的コンタクトによりプローブピンの先端形状は摩滅により形状が変化し電極との接触が最適に行えなくなります。

上記、不具合が発生した際にはウェーハ検査工程の精度が低下し不良品の流出などリスクが発生するため、ウェーハ検査を中断してプローブピンの交換作業や手動によるクリーニングが必要になります。しかし、例えば12インチウェーハ半導体デバイスの検査の場合、12インチサイズのプローブカードには数千本から数万本のプローブピンが配置されています。この場合、1本ずつのピンの交換やクリーニングをする場合、長時間に渡りウェーハ検査を中断する必要があります。場合によってはプローブカードの寿命として新しいプローブカードへの交換も必要になります。

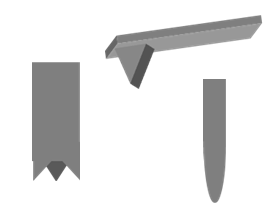

プローブピンの種類

プローブピンの先端の形状としては、図1の通り大きく分けて6種類あります。 これらの形状は、コンタクトする電極がパッド状(平面)、ボール状(球面)に従って選択されます。

| プローブピン先端形状イメージ | プローブピン名称 | プローブピン先端形状イメージ | プローブピン名称 |

|---|---|---|---|

| カンチレバー |

|

ニードル |

| フラット |

| ブラウン/ポゴ |

| ラウンド/砲弾 |

| MEMS |

Mipoxクリーニングシートの役割

前述の通り、プローブピンを連続でコンタクトすることにより不具合が発生するとウェーハ検査工程での大きなダウンタイムが懸念されます。 Mipoxクリーニングシートは、

- プローブピン先端に堆積した汚れのクリーニング

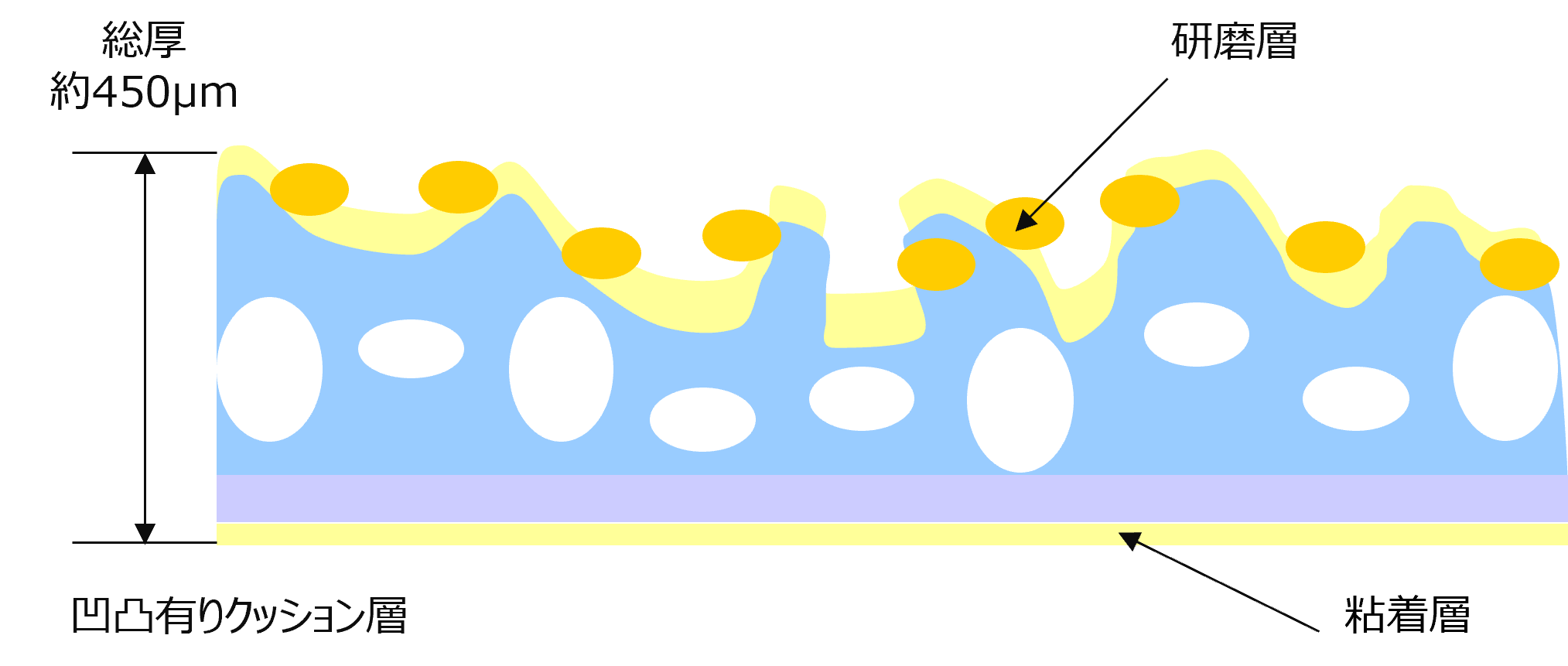

- プローブピン先端形状の保持 に効果を発揮します。これはクリーニングシート表面にあるクリーニング層に含まれる研磨材とクリーニングシートに使用する特殊な基材が効果的に働くためです。

最適なクリーニングシートの選択

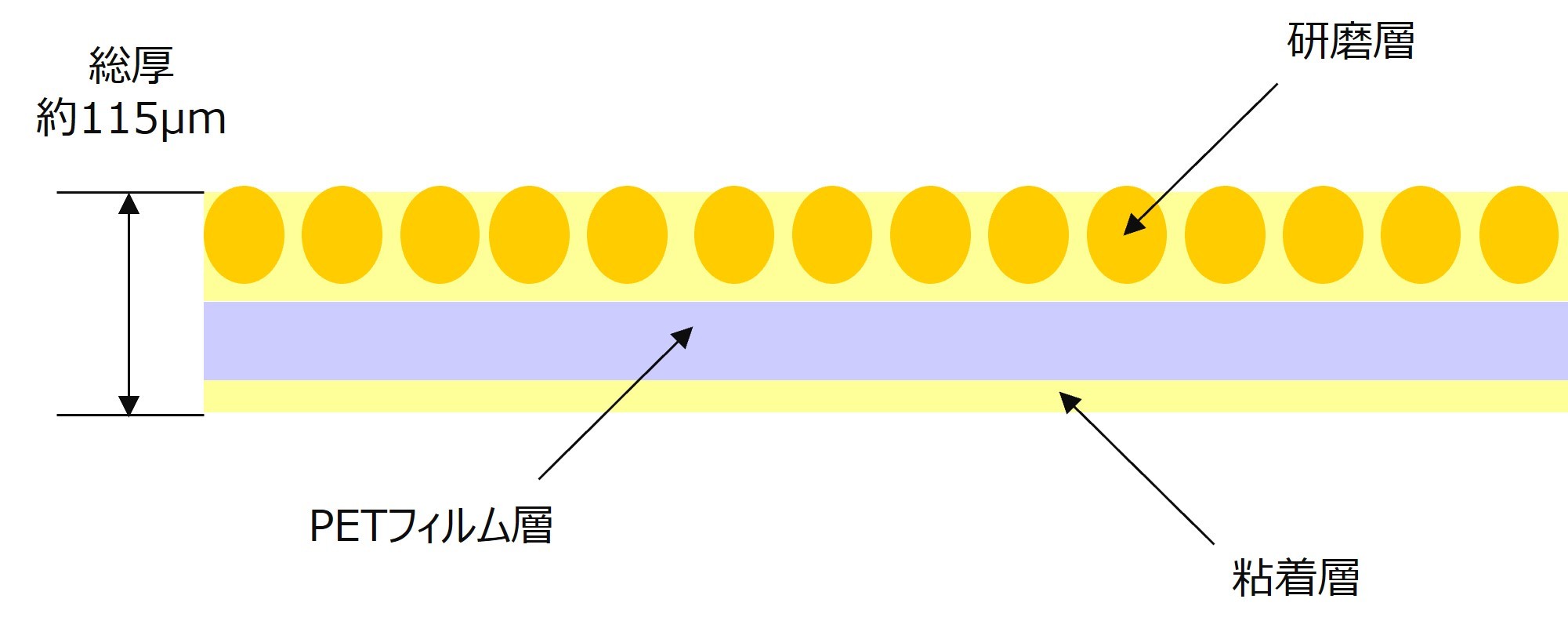

図1の通り、プローブピンの先端形状は様々な形状をしているため、堆積した汚れの効果的なクリーニング、やプローブピンの先端形状の保持に最適なクリーニングシートを選択する必要があります。 Mipoxクリーニングシートは、プローブピン先端形状に合わせて、図2に示す5種類のタイプから選択可能です。

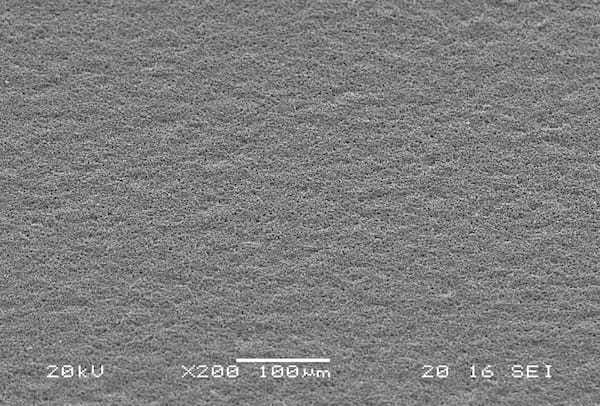

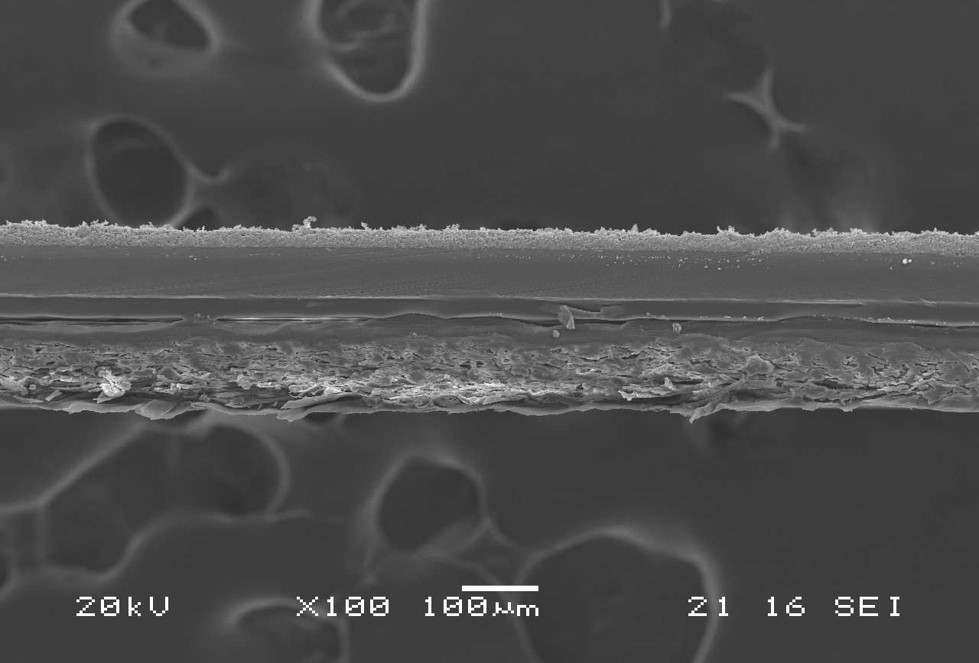

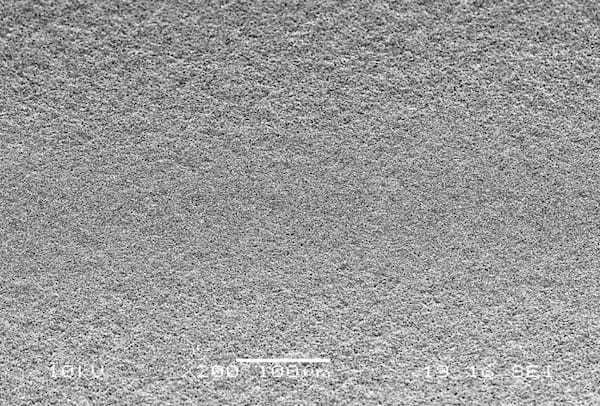

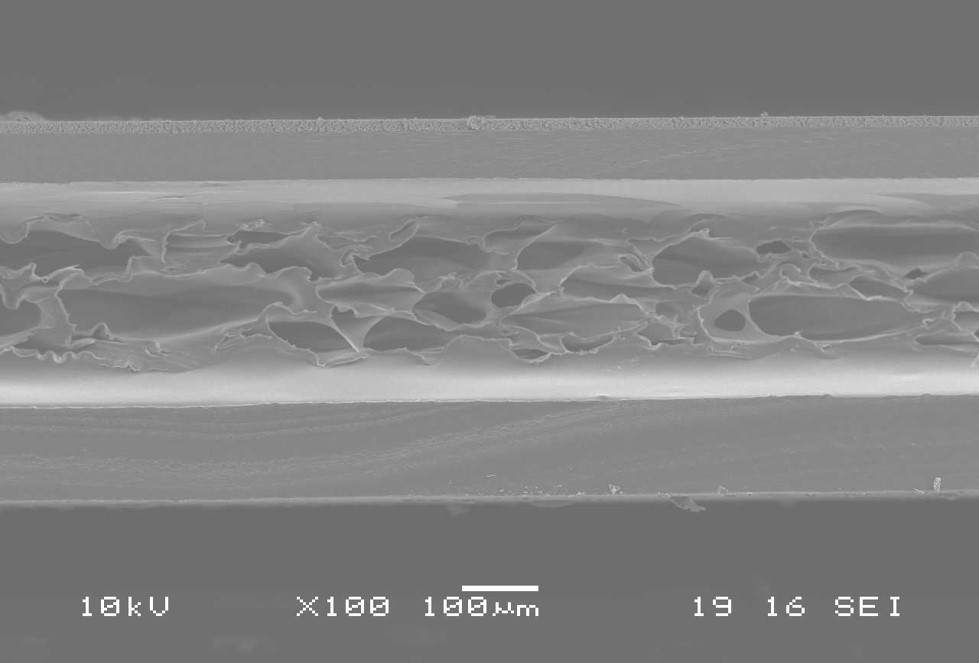

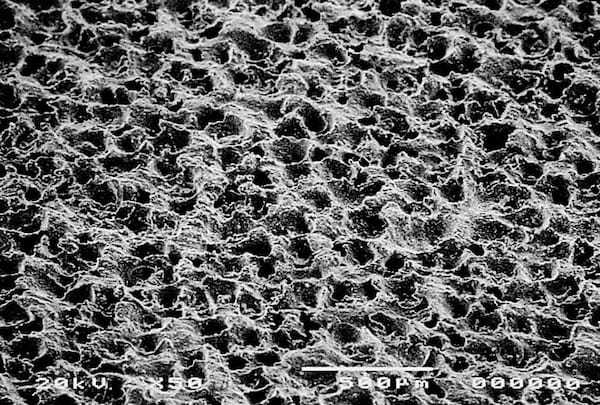

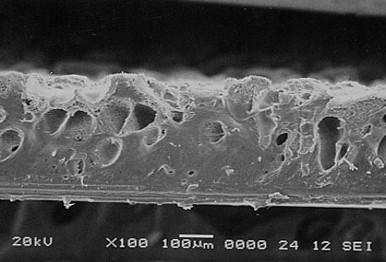

| プローブピン先端形状 | Mipoxクリーニングシートタイプ | クリーニングシート構造イメージ | クリーニングシートSEM画像(表面・断面) |

|---|---|---|---|

|

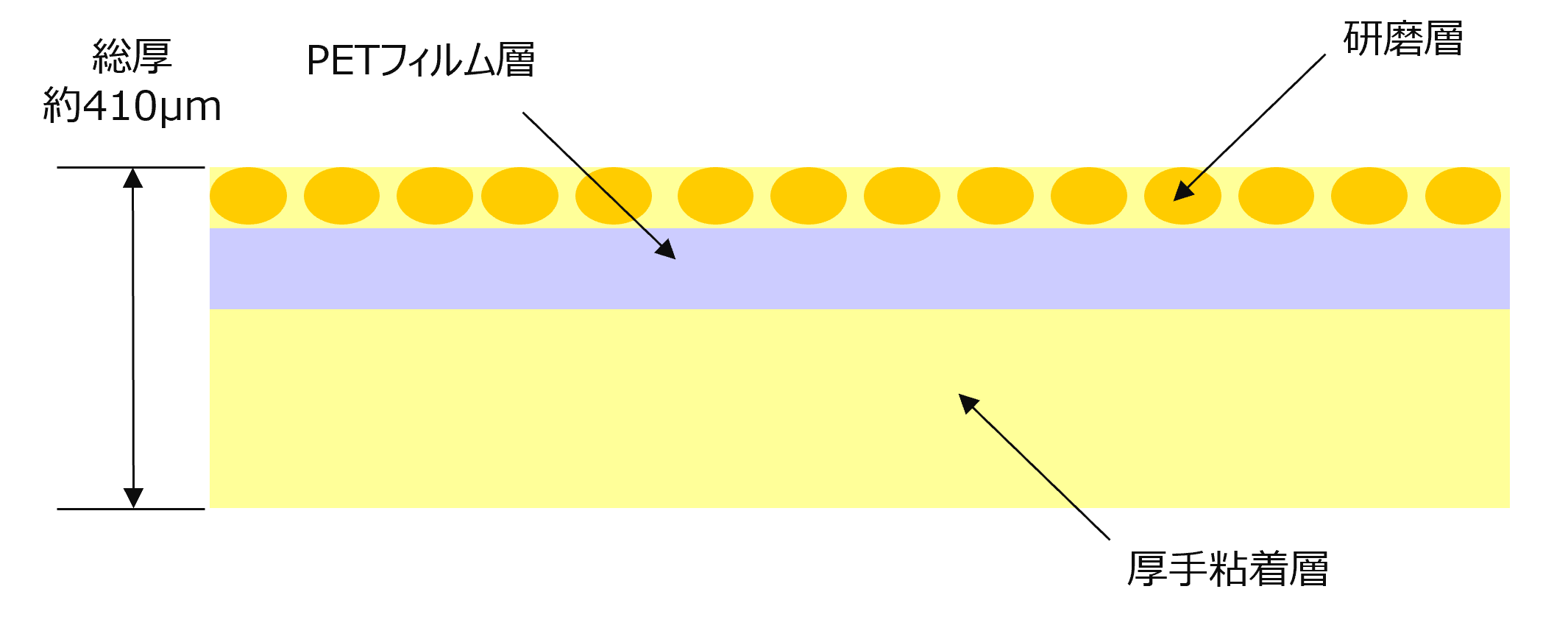

PETタイプ |

|

|

|

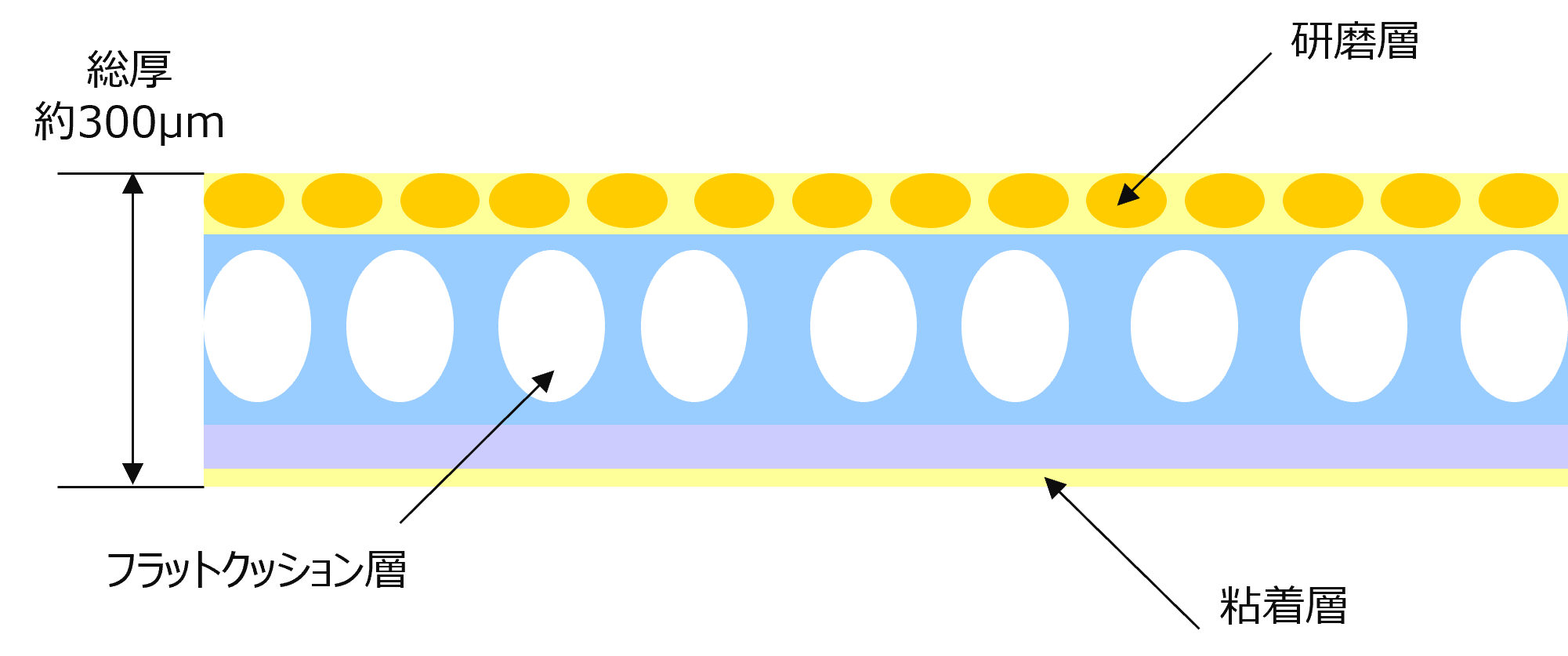

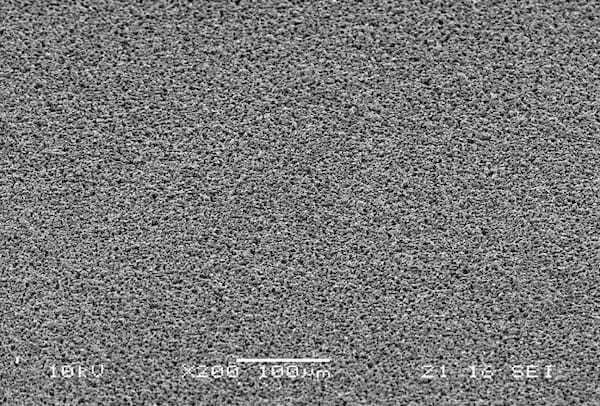

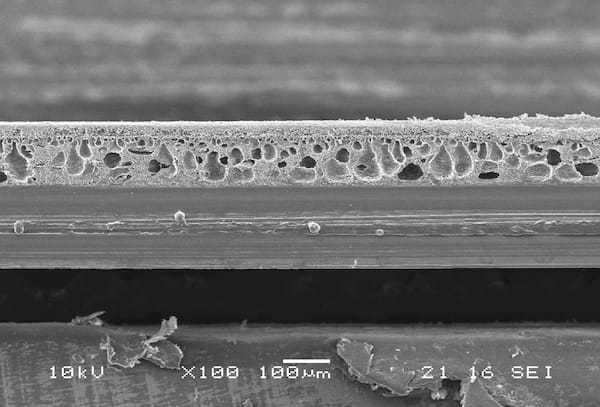

PF3タイプ |

|

|

| BC3タイプ |

|

|

|

SWEタイプ |

|

|

|

FBタイプ |

|

|

- PETタイプ

主にPETなどの平滑なフィルム基材上に研磨材及び研磨材を保持させる樹脂からなるクリーニング層を形成したタイプです。クリーニングシート表面が平滑なため、コンタクト時にX-Y方向に滑るカンチレバーや先端(頭頂部)が平滑なフラットタイプに最適です。また表面が平滑なため、コンタクトにより偏摩耗したピン頭頂部の形状を平滑に加工することも可能です。 - PF3タイプ

基材として表面が平滑なクッション基材を使用し、このクッション基材の上にクリーニング層を形成したタイプです。PF3タイプは、クリーニングシート表面が平滑であるうえに、クッション基材の効果でコンタクト時にプローブピンがクリーニングシートに沈み込むためにプローブピンの頭頂部のみでなく、側面のクリーニングも可能です。 またプローブピンがクリーニングシートに沈み込むため、コンタクトにより頭頂部が平滑になってしまったラウンドピンやニードルピンの頭頂部のR加工が可能です。 - SWEタイプ

基材として表面が開孔した特殊な凹凸を持つクッション基材を使用し、このクッション基材の上にクリーニング層を形成したタイプです。クラウン、ポゴ、MEMSピンの様な特殊な形状のプローブピンにも、凹凸クッションが追従しクリーニングが可能です。 - BC3タイプ

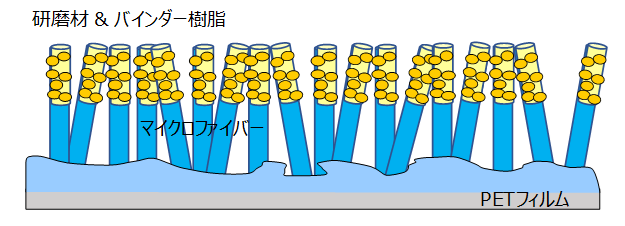

BC3タイプは、PETタイプの裏面にクッション基材が付与されています。 これにより摩耗を起こしやすい材質で作られたプローブピンや、微細なサイズのニードルやMEMSピンに対してソフトなクリーニングが可能です。 - FBタイプ

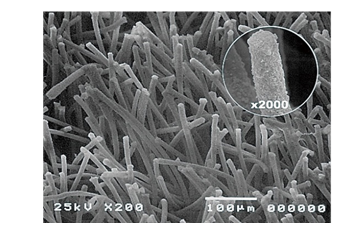

FBタイプは、基材としてフィルム基材上に垂直にマイクロファイバーが並んでいます。このマイクロファイバー1本1本にクリーニング層が形成されています。マイクロファイバーが自由に動くことで、プローブピンの先端の隅々に入り込み特殊形状や微細なサイズのプローブピンのクリーニングを可能にします。

次に、クリーニング力(加工力)を決めるのはクリーニング層に含まれる研磨材の材質とサイズ(粒径)です。

| 研磨材材質 | 研磨材硬度(モース硬度) | 研磨材サイズ(メッシュサイズ) | 研磨材サイズ粒径 |

|---|---|---|---|

| アルミナ | 12 | #1000~#20000 | 16㎛~0.2㎛ |

| 炭化ケイ素 | 13 | ||

| 二酸化ケイ素 | 7 | ||

| ダイヤモンド | 15 |

研磨材硬度(モース硬度)は、大きいほど硬くクリーニング力が強くなります。 研磨材サイズは、粒径(1粒のサイズ)が大きいほどクリーニング力が強くなります。

例えば、長時間のウェーハ検査で連続コンタクトしたプローブピンに堆積した汚れや、高周波デバイスなどのパワー半導体のウェーハ検査時にはたびたび高電圧・大電流が流されるため、堆積した汚れも強固にプローブピンに付着します。この場合は、強固に付着した汚れを除去するために必要なクリーニング力も強くなります。 一方で、強力なクリーニング力のクリーニングシートを使用した場合、貴金属を材質としたプローブピンは容易に摩耗してしまうために注意が必要です。この場合は、研磨材のクリーニング力を弱くし、クリーニング時のコンタクト回数を増やす、クリーニング頻度を上げるなどを推奨します。

上述の通り、半導体デバイスや各種精密回路の検査で使用されるプローブカードやプローブテスターは、プローブピンの形状や材質、汚れの付着度合いなど、さまざまケースがありますが、Mipoxクリーニングシートは、シートタイプ、研磨材材質、研磨材サイズを組み合わせる事で全てのプローブカード、プローブテスターに最適なクリーニングが可能です。

プローブカードやプローブテスターのクリーニングやメンテナンスにお困りの際は、弊社より最適なクリーニングシート提案させていただきます。

Mipoxクリーニングシートの使用例

Mipoxクリーニングシートの使用方法をご紹介します。

- クリーニングウェーハ

Mipoxクリーニングシートの裏面は全て粘着加工が可能で、検査対象の半導体デバイスのウェーハサイズ(プローブカードのサイズも同等)に合わせて、クリーニングシートをウェーハに貼り付け、クリーニングウェーハとして、ウェーハプローバでプローブカードと一括でプローブピンをクリーニングウェーハに全面コンタクトさせます。 - 専用ステージ

ウェーハプローバ内に搭載されている研磨盤と言われる専用ステージにクリーニングシートを貼り付け、クリーニング時にはプローブカードに対してスポットでクリーニングシートが貼られた研磨盤をコンタクトさせます。

コンタクトの際には、コンタクト荷重やコンタクト回数も最適なクリーニングには重要な条件となります。

Mipox株式会社の事業

当社「Mipox株式会社」は、「塗る・切る・磨く」のコア技術をベースに、「研磨フィルム、クリーニング用フィルム、液体研磨剤(スラリー)」をエレクトロニクス用途から一般工業用途まで幅広く販売する研磨材メーカーです。 長年築き上げてきたコア技術「塗る・切る・磨く」を応用し「コーティング受託(受託塗布)」、自社製の各研磨材製品を活用した「受託研磨サービス(受託研磨加工)」、メイン事業である「研磨製品事業」と組合せてお客様へ各製品、サービスを提供しています。