Mipoxは、大口径SiC(炭化ケイ素)8インチウェーハ向けのノッチ研磨およびエッジ面取り加工サービスの強化と専用装置の提供をスタートしています。

SiCは次世代パワーエレクトロニクスの主要素材として注目されており、従来のシリコン(Si)に比べて高電圧・高温環境での動作が可能であり、効率的な電流通過性能を持つため、消費電力を抑えることができます。この特性から、SiCは大電流や高周波での運用が求められるパワー半導体用途において非常に重要です。

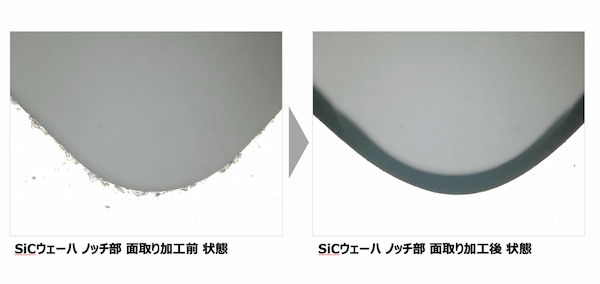

SiCは非常に硬く、ダイヤモンドや炭化ホウ素に次ぐ硬度を持つため、従来の砥石研削方式によるノッチ研磨では適切な生産性を確保するのが難しいという課題がありました。特に、ノッチ部の面取り加工においては、研削砥石の摩耗が著しく、連続した加工が困難でした。これがSiC8インチウェーハの市場形成の大きな妨げとなっていました。

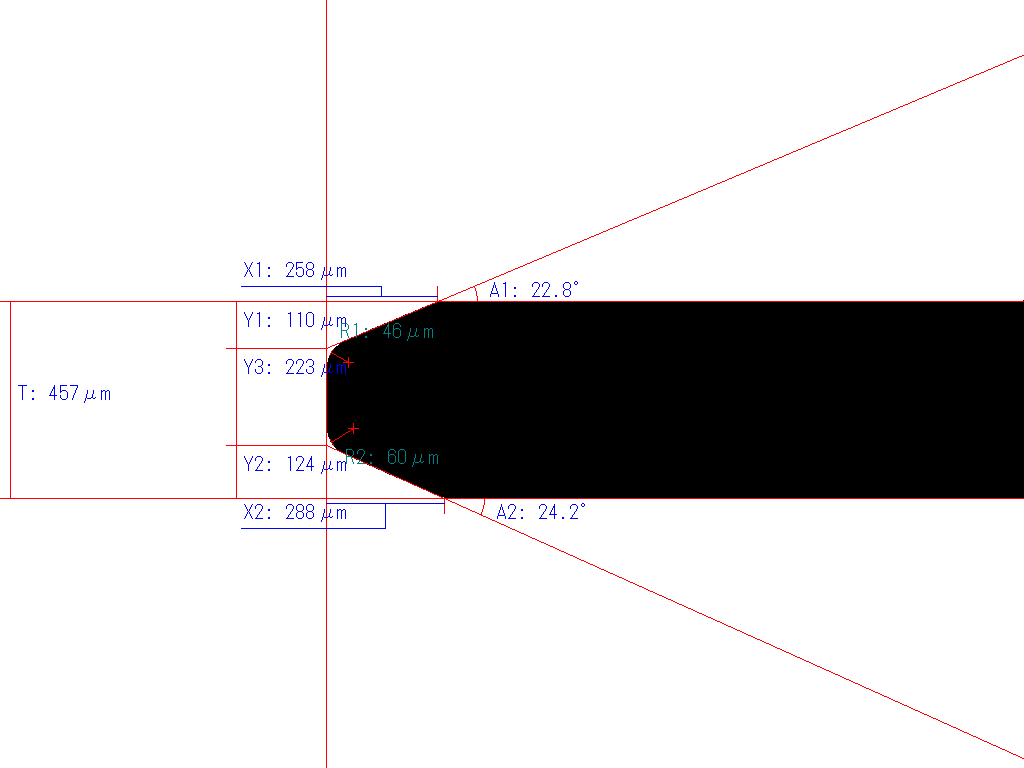

Mipoxは、この問題を解決するために独自の研磨フィルムと装置を使用した新工法を開発しました。この新しいノッチ研磨工法により、連続したSiC8インチウェーハのノッチ面取りが可能となり、SiC8インチ市場の形成を促進します。

新プロセスの特長として、研磨材の摩耗を気にせず連続したノッチ研磨が可能で、ウェーハ間のばらつきがほぼ発生しない点が挙げられます。

また、元々のノッチ形状に追従し、形を崩さずに面取り加工ができるため、サイズダウンなどに使用されるレーザー切断方式との相性も良好です。メリットは砥石研削方式と比較して約5倍の処理能力向上が見込まれるという点です。

Mipoxは長年培ってきた難削材料用の超精密研磨材の製造技術を強みとし、「受託研磨加工サービス」を強化する一環として、この新しいSiCノッチ研磨工法を開発しました。 また、大口径SiC8インチウェーハ向けのノッチおよびエッジ面取り加工用途に適した専用の研磨フィルムも併せて開発し、本プロセスに搭載しています。

国内外を問わず需要が急増しているSiC8インチウェーハのノッチおよびエッジ面取りの生産キャパシティを向上させるため、SiC8インチウェーハ用に特化した仕様の専用面取り装置も開発しました。これにより、受託研磨サービスと専用研磨装置のリリースによって、SiC8インチのニーズに応えます。

Mipox株式会社は1925年に創業し、まもなく100周年を迎えます。これまで培ってきた技術力を基に、さらなる進化と持続的な成長を目指しています。近年では、NEDO(国立研究開発法人新エネルギー・産業技術総合開発機構)のグリーンイノベーション基金事業において、「次世代パワー半導体に用いるウェーハ技術開発」の研究テーマが採択され、カーボンニュートラル社会の実現に向けた研究開発を進めています。

【プレスリリース】 (PRtimes)

大口径 SiC(炭化ケイ素)8インチウェーハ向けノッチ/エッジ面取り加工サービスの強化と専用装置の提供開始