目次

金属材料における試料片分析の重要性

試料片分析は、様々な分析法が組み合わされて行われます。光学顕微鏡観察、電子顕微鏡観察、X線回折分析、化学分析、機械的性質試験などは金属材料の特性を明らかにする主要な手段となります。これらの分析を通じて、製造プロセスや使用環境による金属材料の特性の変化が把握され、それによって材料の改良や問題の解決に繋がります。

金属材料の試料片分析は、金属材料の特性や組成を調べるための重要な手法であり、品質管理や材料開発に不可欠です。この試料片分析の過程において、研磨紙の役割は極めて重要と言えます。

研磨紙の役割

表面の平滑化: (金属試料の表面を平滑に仕上げる)

金属材料の表面が平滑でない場合、分析結果に大きな影響を及ぼします。表面の凹凸があると、分析装置の検出器との距離が一定にならず、正確な分析ができなくなります。また、表面の凹凸によって光の反射が乱れ、分光分析などで誤差が生じる可能性があります。

汚れの除去: (金属試料の表面に付着した汚れや酸化物を除去)

金属試料の表面には、様々な汚れや酸化物が付着している可能性があります。これらの付着物は、正確な分析を阻害する大きな要因となります。

例として油脂や指紋などの有機汚れは、分析装置や検出器を汚染し、分析結果に影響を及ぼします。また、大気中の酸素や水分と反応して生成した酸化物は、試料本来の組成を隠してしまうため、金属試料の表面に付着した汚れや酸化物を確実に除去することが重要です。

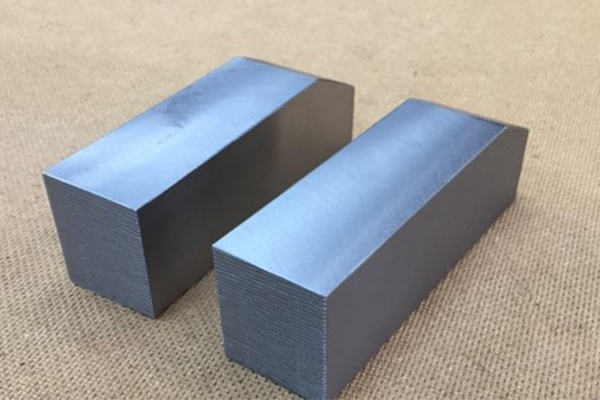

試料の形状調整: (棒状や薄板状の金属試料の表面を研磨することで、分析に適した形状に調整)

金属材料の分析を行う際、試料の形状は非常に重要な要素となります。試料の形状が不適切だと、分析結果に大きな影響を及ぼす可能性があります。

そのため、研磨紙を使って試料の形状を適切に調整することが不可欠です。

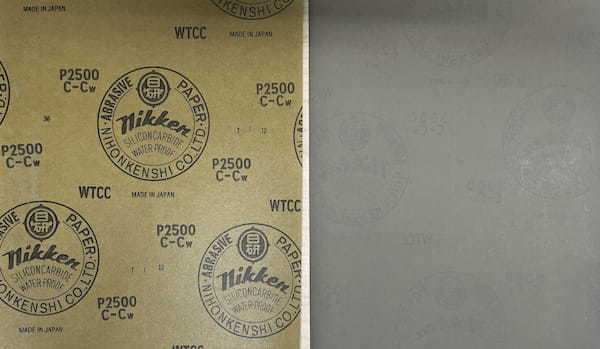

研磨紙の選択

材質: 金属試料の材質に合わせて、アルミナ材、炭化ケイ素などの研磨材を選択する必要があります。

粒度: 粗い粒度から細かい粒度へと段階的に研磨することで、より滑らかな表面が得られます。

*一般的に、#80、#120、#240、#400、#600、#800、#1000、#1200、#2000

研磨の工程

研磨紙工程として粗研磨から仕上げ研磨まで、粒度の異なる研磨紙を使い分けて試料面を滑らかにしていきます。

・粗研磨:粗い研磨紙(例えば#80~#120)を使って、試料表面の大きな凹凸を除去します。この粗研磨によって、ある程度平滑な面が得られます。

・中研磨:中程度の研磨紙(#240~#600)を使って、さらに細かい研磨を行います。これにより、より滑らかな表面が得られます。

・仕上げ研磨:超微粒子の研磨紙(#1000以上)を使って、鏡面のような滑らかな表面に仕上げます。この仕上げ研磨によって、分析装置との距離が一定になり、正確な分析が可能になります。

以上のように、金属材料の試料分析において、研磨紙は表面の平滑化、汚れの除去、形状調整などの重要な役割を果たします。研磨紙の選択と適切な研磨手順を踏むことで、より正確な分析結果が得られます。

研磨の自動化

研磨工程の自動化も進んでいます。研磨機械を使うことで、再現性の高い研磨が可能になり、作業の効率化にもつながります。自動研磨機には、研磨紙の自動交換機能や研磨圧力の制御機能などが備わっています。これにより、熟練した技術者でなくても高品質な研磨が行えるようになってきています。

試料片分析の課題

材料開発や品質管理において、試料分析の信頼性を高めることが重要な課題となっています。

・試料の代表性の確認:金属材料は不均一な組織を持つことが多く、試料が材料全体を代表しているかどうかを確認することが難しい。

・前処理の難しさ:金属材料の前処理(研磨、エッチング等)は熟練を要し、適切な条件設定が難しい。

・微小試料の分析の制約:近年の部品の小型化に伴い、微小な試料しか採取できない。

・破壊試験の制約:金属材料の分析には、しばしば試料を破壊する必要があるが製品の一部を破壊して分析することは困難。

・分析結果の再現性:同一の試料を分析しても、分析者や分析条件の違いにより、結果が異なることがある。

これらの課題に対する取り組みが行われています。最新の分析技術の活用や試料採取・前処理の自動化などにより、試料分析の信頼性が高まっています。

まとめ

金属材料の試料片分析における研磨工程での研磨紙の役割について詳しく解説しました。金属材料の試料片分析には多くの困難が伴いますが、それらを解決するための手段として研磨紙の適切な活用が重要となります。試料の正確な観察には試料の適切な研磨が欠かせませんので、適切な研磨紙の選定と使用方法が分析精度を高めることになります。