産業界における研磨技術は、常に進化を遂げてきました。特に人造ダイヤ研磨材は、その卓越した性能により、多くの分野で革命をもたらしています。このレポートでは、人造ダイヤ研磨材がどのようにして現代の研磨技術を塗り替え、新たな可能性を切り開いているのかを探ります。

目次

技術革新の背景

ダイヤモンドの物理的特性

ダイヤモンドは硬度が非常に高く、モース硬度10とされています。これは、他の自然界の鉱物を傷つけることができる最も硬い物質です。また、熱伝導性が高く、光学特性に優れているため、工業用途では研磨材やカッティングツールとして広く利用されています。

工業的利用の歴史

ダイヤモンドは、1955年にアメリカのゼネラルエレクトリック社によって初めて合成されて以来、工業分野での利用が始まりました。硬い材料を磨いたり、削ったりするために使われるようになり、その後、ものづくりの精密化に伴い、より高度な加工技術が求められるようになりました。

研究の進展

人造ダイヤモンドの開発は、ナノ多結晶ダイヤモンドの量産に成功した住友電気工業株式会社など、日本企業による技術革新が目覚ましいものがあります。これらのダイヤモンドは、従来の人工ダイヤモンドの2倍の硬さと強さを持ち、加工工具としての性能が大幅に向上しています。

新素材としての人造ダイヤ

人造ダイヤモンドは、その卓越した特性により、研磨材としての新たな地平を切り開いています。以下に、合成技術の進化、品質の向上、そして応用の拡大について詳しく説明します。

合成技術の進化

人造ダイヤモンドの合成技術は、高圧高温下での合成法(HPHT)と化学気相堆積法(CVD)の2つの主要な方法によって進化してきました。HPHTは、ダイヤモンドを形成するために地球内部の条件を模倣し、高圧と高温を適用します。一方、CVD技術は、ガスの状態から固体のダイヤモンドを成長させる方法で、より制御された品質のダイヤモンドを生産することが可能です。これらの技術は、ナノ多結晶ダイヤモンドの量産に成功し、従来の人工ダイヤモンドの2倍の硬さと強さを実現しています。

品質の向上

合成ダイヤモンドの品質は、硬さ、熱伝導性、光学特性などの物理的特性によって評価されます。ナノ多結晶ダイヤモンドは、硬さ130GPa(ギガパスカル)、強さ3GPaという驚異的な数値を達成しており1、これにより研磨材としての性能が大幅に向上しています。

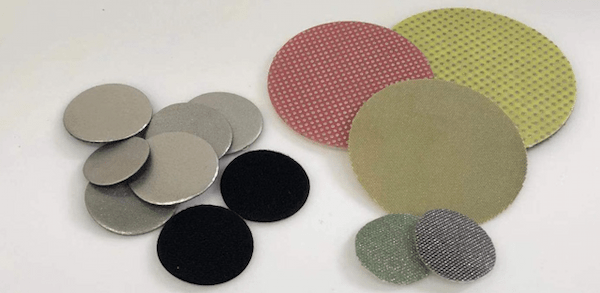

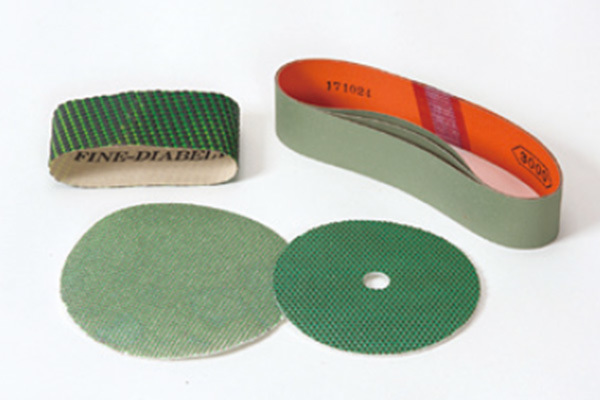

応用の拡大

人造ダイヤモンドは、その優れた特性から、宝石業界だけでなく、半導体製造や医療機器製造など、多岐にわたる分野での応用が拡大しています。特に、研磨材としての利点は、均一な粒度と純度がもたらす研磨面の品質と再現性にあり、これにより加工対象の材料素材の多様化にも対応できるようになっています。

技術的特徴とメリット

研磨効率の最適化

人造ダイヤモンドは、その硬度と熱伝導性により、研磨プロセスを効率化します。硬度が高いため、より耐久性があり、長期間にわたって一貫した研磨性能を提供します。また、熱伝導性が高いため、研磨中に発生する熱を効果的に分散させ、材料の熱損傷を防ぎます。

研磨面の品質向上

人造ダイヤモンドは均一な粒度と純度を持ち、これにより研磨面の品質と再現性が向上します。均一な粒度は、研磨される表面に一貫した仕上がりをもたらし、純度が高いことで、不純物による傷や欠陥のリスクを減少させます。

コスト削減と生産性向上

人造ダイヤモンド研磨材は、耐久性と効率の向上により、長期的なコスト削減と生産性の向上に寄与します。交換頻度の低減と、短い研磨時間は、全体的な運用コストを下げ、生産ラインのスループットを高めます。

応用分野と事例紹介

宝石業界への応用

人造ダイヤモンドは宝石加工において、その硬度を活かして宝石のカットや研磨に使用されます。これにより、精密なカットと高い光沢のある仕上がりが可能になります。

半導体製造での重要性

ウェーハ研磨における人造ダイヤモンドの役割は、半導体の微細加工技術において不可欠です。高い精度と均一性を要求されるウェーハの表面処理には、人造ダイヤモンド研磨材が広く利用されています。

医療機器への応用

医療機器製造においても、人造ダイヤモンド研磨材は、器具の精密な研磨やエッジの形成に使用され、患者への安全性と手術の成功率を高めるために貢献しています。

製品開発の背景とイノベーション

材料科学の進歩

近年の材料科学の進歩は、人造ダイヤ研磨材の技術革新において重要な役割を果たしています。特に、ナノ多結晶ダイヤモンドの開発は、硬度と強度を従来の人工ダイヤモンドの2倍に高めることに成功しました。これらの進歩は、新しい合成方法や改良された製造プロセスによって実現されており、例えば、高温高圧下での直接変換法による合成が挙げられます。

工業的ニーズの変化

市場の要求は常に変化しており、人造ダイヤ研磨材の開発もそれに応じて進化しています。工業用途では、より精密な加工が可能な研磨材が求められており、そのためには、硬度や耐久性の向上が不可欠です。人造ダイヤ研磨材は、これらのニーズに応えるために、継続的に技術革新が行われています。

イノベーションの推進力

技術革新は新製品開発の推進力となり、市場に新たな価値を提供します。人造ダイヤ研磨材の技術革新は、製品の性能向上だけでなく、新たな用途の開拓にも寄与しています。これにより、製品ライフサイクルが延長され、持続可能なビジネスモデルの構築に貢献しています。

取り扱いと安全性について

取り扱いの容易さ

人造ダイヤ研磨材は、保管と管理が容易であることが特徴です。適切な保管条件を守ることで、品質を長期間維持することができます。また、取り扱いに関するガイドラインを設けることで、作業効率の向上と製品の安定した性能を保証します。

作業環境の安全性

研磨作業においては、研磨粉塵のリスクがあります。これを防止するためには、適切な換気システムの設置や、粉塵の発生を最小限に抑える作業方法の採用が重要です。さらに、定期的な清掃とメンテナンスを行うことで、作業環境の安全性を高めることができます。

保護具の重要性

作業者の安全を確保するためには、適切な保護具の着用が必須です。保護具には、防塵マスクや保護メガネ、手袋などがあり、これらは作業者を研磨粉塵やその他の危険から守ります。保護具の種類と使用方法を明確にすることで、作業者の安全を確実にします。

市場動向

市場成長の要因

技術革新と産業の多様化は、人造ダイヤ研磨材市場の成長を促進しています。特に、高性能な研磨材の需要増加が市場成長の大きな要因となっており、これにより、新たなビジネスチャンスが生まれています。

地域別需要の分析

アジア太平洋地域は、人造ダイヤ研磨材の需要が高い地域です。この地域の市場動向を詳細に分析することで、戦略的なマーケティング計画を立てることが可能になります。

競争環境の変化

市場参入者の増加と技術革新の競争は、市場の動きを活発にしています。企業は、独自の技術開発能力を活かし、競争に勝つための革新的な製品を提供する必要があります。

未来展望

新しい応用分野

人造ダイヤモンド研磨材の応用分野は、今後さらに拡大すると予想されます。例えば、電子デバイスの微細加工、航空宇宙産業での高強度部品の仕上げ、さらには医療分野での精密機器の研磨など、新たな市場のニーズに応える製品開発が進んでいます。これらの進展は、人造ダイヤモンド研磨材の市場をさらに拡大させ、新しいビジネスチャンスを生み出すでしょう。

最後に

私たちMipoxは、研磨材の提供を通じて、お客様の大切な製品が最高の状態で仕上がるよう、日々努力を重ねております。お客様の成功は私たちの最大の喜びであり、そのために私たちは研磨技術の精度を高め、環境への配慮も怠りません。これからも、お客様と共に歩み、お客様の信頼に応える企業であり続けることを目指します。どうぞ今後とも、Mipoxをよろしくお願い申し上げます。