車一台には約3万点の部品が使用されていると一般的には言われています。今回は研磨材の使用頻度の高い部品の1つでもある樹脂パーツに注目し、その中でも、ユーザーA社のリアスポイラー製造工程での悩みを軸に研磨の重要性を紹介します。

目次

ユーザーA社の悩み

ユーザーA社の悩みとして、スポイラーの目消し工程を省力化する為に、バリ取り・素地磨きを#320ではなく#400にて作業を行いたい方針でした。

しかし、ブロー成型時の金型精度・耐久性の問題により#400では除去しきれないピンホールが発生していました。また、コスト削減による樹脂の品質低下に伴いピンホールが更に増加し、油膜層も厚くなり#400では作業性が悪く、目詰まりが激しく、熱ダレを発生させやすい状況でした。

スポイラーとは

スポイラーとは自動車部品の一種であり、空気力学的な抵抗・揚力の低減、操縦・走行安全性の向上、エンジン・ブレーキの冷却効果増大車体の汚れ防止などを目的としています。車体外部に取り付けるものが多く、空力特性よりもデザイン性が優先される場合もある部品です。

リアスポイラーの素材は、一般的に加工性の良さからABS樹脂が使用されています。また、以前はSMC成形によるPP樹脂製品も存在しましたが、現在はABS樹脂を使用するものが主流となっています。ABS樹脂の特性としては、熱可塑性樹脂(熱を加えると変形しやすくなる樹脂で分子は鎖のような形をしていて、加熱により成形できる)であり、剛性、硬度、加工性、耐衝撃性、曲げ疲労性など機械的特性のバランスに優れ、ブロー成形時の薄肉性も良いという特性があります。

スポイラー製造工程

- ブロー成型(中空成形)

- ブロー成型後のバリ取り・下地研磨

- 下塗り(プライマー)

- 中塗り

- プツ取り

- 上塗り

- プツ取り

- 磨き

今回は1.ブロー成型(中空成形)と研磨の主要工程である2.ブロー成型後のバリ取り・下地研磨の工程を紹介します。

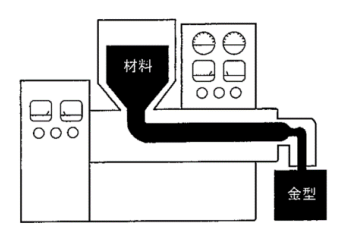

ブロー成型工程

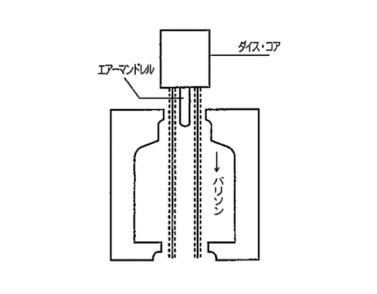

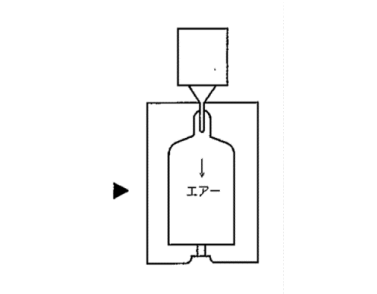

ブロー成形(ブロー成型)は熱可塑性樹脂で作ったパイプ(これをパリソンと呼ぶ)を合わせ型ではさみ、その中に空気を注入して膨らませ、型の内面に密着させたのち、冷却固化して取り出す成形方法です。成形方法としてペレット状にした熱可塑性樹脂を加熱溶融→パリソンの成形→圧縮空気による膨張→冷却→製品の取り出しまでが一連の工程となります。

熱可塑性樹脂の加熱溶融パリソンの成形→圧縮空気による膨張→冷却→製品の取り出しまでが一連の工程です。

ペレット(成形材料)に押し出し成形機に装着されたスクリューで溶融、混合、圧縮しクロスヘッドに押し出しパリソン(円筒状樹脂)にしてダイスコアより射出します。

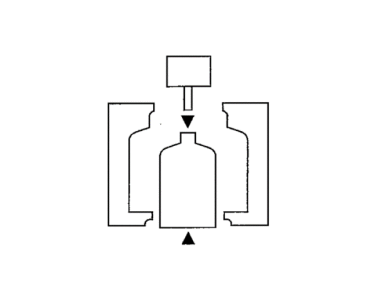

押出機より射出されたパリソンを金型で挟んで密閉し、パリソン内部に圧縮空気を圧入し成形品の形状を整えます。そして金型内部に設けた冷却回路を用いて成形品を冷却します。この工程が製品の良否を決める最も大事な工程です。このため金型の材質(亜鉛合金、アルミ合金、超硬ジェラルミンなど)やキャビティ(成形品が成形される彫刻面)形状、圧縮空気の吹き込み位置(上吹き、下吹き、横吹き)など、各社成形メーカーのノウハウが詰まっています。

金型で冷却された成形品を取出し、成形品外周にある余分なバリを取り除きます。

ブロー成形後のバリ取り・下地研磨

ブロー成形後には必ず、バリが出るので除去しなければなりません。また、ブロー成形時に使用する金型の精度や使用過多による金型表面の劣化、樹脂の品質によりピンホールが発生します。また使用する樹脂メーカーによっては成形後の表面に油膜層が生成され、ペーパーが目詰まりしやすく紙のマジックタック、フィルムマジックの使用に影響があります。バリ取り、ピンホール除去を兼ねた下地研磨はリアスポイラーを製造する上で最も手間がかかり、成形品の品質に影響の出やすい重要な作業です。

ユーザーA社での研磨状況

〈バリ取り、素地研磨〉

K社製フィルム研磨材 125φ #320

〈目消しと足付け研磨〉

K社製柔軟フィルム研磨材細目(#600相当)

2品種をロボットにて使用します。ワークの形状が複雑な箇所は作業者がDAサンダーにて研磨します。元々はS社マジック研磨材を使用していましたが、ロボットにセットする際のカールクレームとK社製柔軟フィルム研磨材の圧倒的な耐久力によりK社製に切り替わりました。

当社研磨材への切り替えの試み①

テストトライ品

▢マジックタックペーパー AHAC-DDSM 125φ(SB-3)

P400/P600

▢フィルムマジックペーパーWRAF-DDSM 125φ

P400/P600

【テスト結果】

バリ取り・素地研磨においては、ロボットでの作業時はAHAC-DDSM、WRAF-DDSMともに耐久力・作業性についてフィルム研磨材と同等の評価を得ましたが、作業者がDAサンダーにてテストした際にはAHACで同等の評価でした。

WRAFでは目詰まりが早く、製品に熱ダレを起こしてしまいました。また、2品種に使用後の目詰まり状態を指摘されました。足付け工程ではK社製柔軟フィルム研磨材と比較し作業者がDAサンダーのみでテストをしました。AHACで約1/2の耐久力、WRAFにおいては研削初期段階で熱ダレが発生してNGという結果になりました。

ロボット研磨でのテストはティーチングを変更せずにテストをしました。ティーチングを変更すれば少しは改善の余地ありと推察しました。

※1番目右側 AHAC-DDSM

他社メーカー動向

先に述べたように、ユーザーA社ではK社の独壇場になっている状況です。

生産のピーク時には、フィルム研磨材・K社製柔軟フィルム研磨材共に月平均20,00枚使用しました。コストダウンを図るためなのか、フィルム研磨材(フィルム基材・透明DS)と同じ処方で紙基材のマジックタイプ研磨材(紙基材・透明DS)の投入もしています。K社製柔軟フィルム研磨材の優位性が大きいため当社を含めて他社メーカーも手出しができない状況です。

当社研磨材への切り替えの試み②

透明DSの開発

透明DSの優位点として

- DS剤の脱落が少なく耐久性の向上により、研削初期から終期まで目詰まり防止効果が持続

- DS剤の飛散も少なく作業環境もよくなり、塗装工程でのはじきも減少できる

〈試作品の開発〉

当社では、50μフィルムに特殊砥材を電着、透明DSを塗布した製品SUWF-DLMを試作しました。

SUWFは建機足付け研磨の分野で実績化している製品です。通常ラインナップは、#150~240相当ですが試作品として400/600相当の製造を行いました。

テストトライ品

フィルムマジックペーパーSUWF-DLM 400/600相当品 125φ

テスト結果

素地研磨においては、ロボットでの作業時はSUWFで耐久力、作業性でフィルム研磨材と同等以上の評価を得ました。作業者がDAサンダーにてテストした際にはSUWFで目詰まり状態は問題なく、研磨力、耐久力ともに良好でありましたがワークへの追随性(なじみ性)不足を指摘されました。

足付け工程ではK社製柔軟フィルム研磨材と比較し作業者がDAサンダーのみでテストしました。研磨力、耐久力で同等の結果を得ました。しかし、作業者からアール面に対しての追随性(なじみ)不足を指摘されました。

※右側SUWF-DLM125φ

K社製柔軟フィルム研磨材対抗品の開発について

ユーザーA社におけるK社製柔軟フィルム研磨材に優位点として

- ワークへの追随性

- 複雑な形状にもフィットし均一に接触する為に研磨ムラが発生しにくい

- カールしない

- ロボットにセットする際にカールトラブルが無いなどがあげられる。

フィルムマジックSUWFで耐久力・研削力はクリアできたものの仕上げ面粗さと追随性で一歩及ばず、K社製柔軟フィルム研磨材の一人勝ちの状況です。ユーザーA社に限らずK社製柔軟フィルム研磨材系統を使用しているユーザーは、それほど大きな課題を抱えている状況ではありません。

しかし、この分野で以外の選択肢がほぼないのが大きな問題だと考えます。K社独占状態であればユーザーは2社購買不可となり、価格面での交渉もできません。

また、危機管理の面からもK社以外に選択肢がない場合、製品の安定供給の面でリスク回避を取りにくい状況です。このような点を考えても対抗品を開発さえできれば大きな市場に参入できることは間違いありません。

まとめ

以上、一部ではありますがスポイラーの製造工程をお伝えしてきました。ユーザーA社では惜しくも採用には至りませんでした。しかし、アール形状の少ないスポイラー、平面とアール面で研磨材を使い分けるユーザーでは、当社のSUWF‐DLMを採用することで一定の効果があるのではないかと推察します。

例えば、平面をSUWF-DLMで研磨行い、研磨スピードのアップ、アール面をK社製柔軟フィルム研磨材で研磨する。このように研磨箇所を分けることでトータルの研磨時間の短縮、生産性アップ、ランニングコストダウンが見込めるのではないかと考えます。

このように部分的にでも採用されるようになり、K社優位の市場に少しでも切り込めれば、顧客も研磨材の選択肢が広がり、新たな研磨工程の発見につながるのではないかと考えます。当社では、今後も樹脂パーツ向け研磨材の開発を継続的に行っていきます。Mipox製品の今後の動向を楽しみにしていてください。