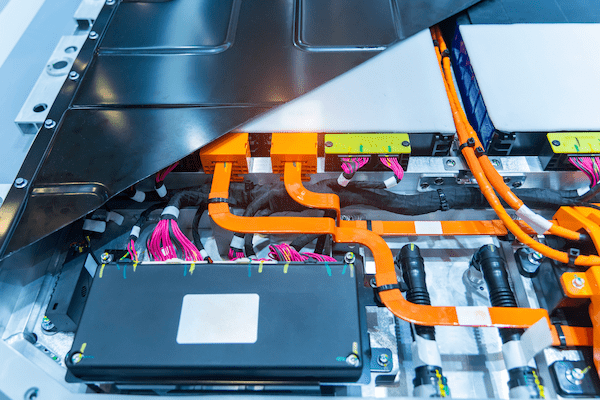

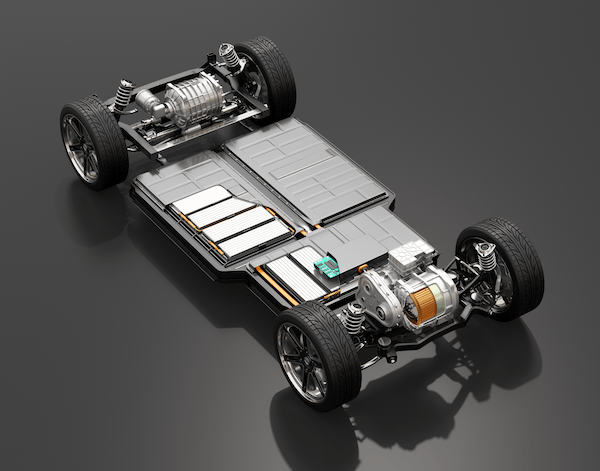

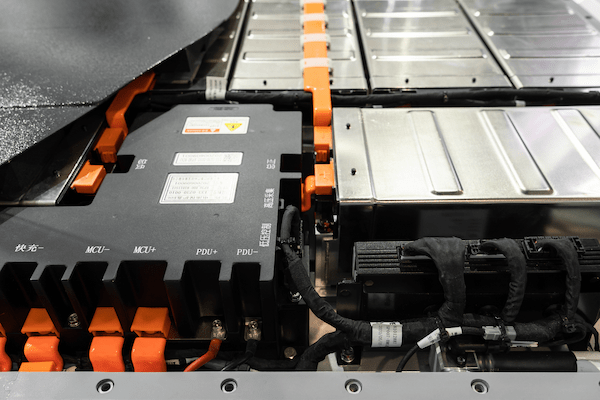

電動車両(EV)やハイブリッド車(HV)の普及、さらには産業機器の高性能化が進む中、大電流を効率的に伝送する技術の重要性が高まっています。その中でも、バスバーは電流を効率よく分配するための重要な部品として位置付けられています。従来の電線やケーブルに比べ、バスバーは高い導電性、低い電圧降下、および優れた形状自由度を持ち、特に電動車両市場でその需要が急増しています。

バスバーの性能を最大限に引き出すためには、適切な絶縁が不可欠です。絶縁塗装は、バスバーの電気的安全性を確保し、漏電や短絡といったリスクを軽減するための重要な工程です。しかし、従来の絶縁塗装技術には乾燥時間の長さやエネルギー効率の低さなどの課題が存在していました。これらの課題を解決する技術として、IH(Induction Heating:誘導加熱)を活用した粉体塗装が注目されています。本稿では、IH誘導加熱の概要、その適用プロセス、利点、実用事例、および環境への影響について詳しく解説します。

目次

1. IH誘導加熱技術の概要

1.1 IH加熱の基本原理

IH誘導加熱は、電磁誘導の原理を利用して金属を効率的に加熱する技術です。具体的には、コイルに交流電流を流すことで磁場を生成し、金属に渦電流を誘起します。この渦電流が金属内部の抵抗によってジュール熱を発生させ、短時間で効率的な加熱が可能となります。 IH加熱の特徴として、非接触での加熱が可能である点が挙げられます。製品表面を傷つけることなく内部から均一に加熱できるため、形状や材質に応じた柔軟な対応が可能です。

1.2 IH加熱技術の特長

IH誘導加熱には以下の特長があります。

- 高速加熱

渦電流を利用して金属内部から直接発熱するため、外部熱源に比べて加熱速度が非常に速い。 - 高いエネルギー効率

必要な部分のみを効率的に加熱できるため、エネルギーロスを最小限に抑える。 - 非接触加熱

加熱対象との物理的な接触が不要であり、表面の損傷リスクが低い。 - 精密な温度制御

加熱範囲や温度を細かく調整できるため、均一な加熱が可能。

これらの特長により、IH加熱技術は製造業の多様な分野で広く活用されています。

2. バスバーの絶縁塗装におけるIH加熱の適用

2.1 バスバーの役割と絶縁の重要性

バスバーは、電動車両や産業機器における電力分配の中核的な役割を果たします。その高い導電性と効率性により、特に電動車両の普及に伴い需要が拡大しています。しかし、高電流を扱うバスバーには適切な絶縁が不可欠です。絶縁塗装は、バスバーの性能を最大化し、漏電や短絡を防止するための必須のプロセスです。

2.2 IH加熱を利用した粉体塗装プロセス

IH誘導加熱を活用した粉体塗装のプロセスは以下の手順で構成されます。

- 前処理

バスバー表面の汚れや酸化膜を除去し、塗装の密着性を向上させます。 - 粉体塗料の塗布

静電粉体塗装技術を用い、塗料を均一に付着させます。 - IH加熱による焼付け

IH加熱装置を使用して粉体塗料を短時間で均一に加熱し、溶融・硬化させて絶縁膜を形成します。

このプロセスは、従来の熱風炉を使用した乾燥方法と比較して、塗装の均一性を向上させるとともに、生産時間を大幅に短縮します。

2.3 IH加熱の利点

IH加熱を粉体塗装プロセスに導入することで得られる主な利点は以下の通りです。

• 乾燥時間の短縮

従来の熱風乾燥炉に比べ、乾燥時間を最大90%以上短縮可能です。

• 省エネルギー

必要な部分のみを効率的に加熱することでエネルギー消費を削減できます。

• 均一な加熱

バスバーの形状にかかわらず、塗膜の厚みを均一に保つことが可能です。

• 省スペース化

コンパクトな設計が可能なIH加熱装置は、工場内スペースの有効活用を実現します。

3. 環境負荷低減と省エネルギー効果

3.1 粉体塗装の環境メリット

粉体塗装は、環境に配慮した塗装技術として以下の利点を持っています。

• VOC排出ゼロ

溶剤を使用しないため、有害な揮発性有機化合物(VOC)の排出がなく、環境汚染を防ぎます。

• 材料ロスの削減

粉体塗料は回収・再利用が可能であり、廃棄物の発生を最小限に抑えます。

• 安全性の向上

引火性がないため、火災や爆発のリスクを軽減し、作業者の安全性を向上させます。

3.2 IH加熱による省エネルギー効果

IH加熱技術は、環境負荷の軽減と省エネルギーの面で以下の効果をもたらします。

• 短時間加熱

従来技術に比べて90%以上の加熱時間短縮を実現。

• 設備効率の向上

高効率の加熱プロセスによりエネルギー消費を削減し、工場全体の運用コストを低減。

• CO2排出量の削減

ガス加熱を電気加熱に切り替えることで二酸化炭素排出量を大幅に削減。

4. 実用事例と今後の展望

4.1 実用事例

IH加熱技術を導入した実際の工場では、以下のような成果が報告されています。

- 生産性の向上

・ 乾燥時間を40分から20分に短縮し、ラインスピードを30%以上向上。 - 省スペース化

・ 設備の設置面積を1/3に縮小。 - 品質向上

・ 塗膜の均一性が向上し、不良率を大幅に低減。

4.2 今後の展望

IH誘導加熱技術のさらなる発展に向け、以下の分野での研究開発が期待されています。

• 複雑形状部品への対応

高度な制御技術やフレキシブルコイルの導入。

• 低温プロセスの実現

エネルギー消費を抑えた低温硬化塗料の開発。

• スマートファクトリーとの連携

IoTやAI技術を活用して加熱プロセスをリアルタイムで最適化。

5. おわりに

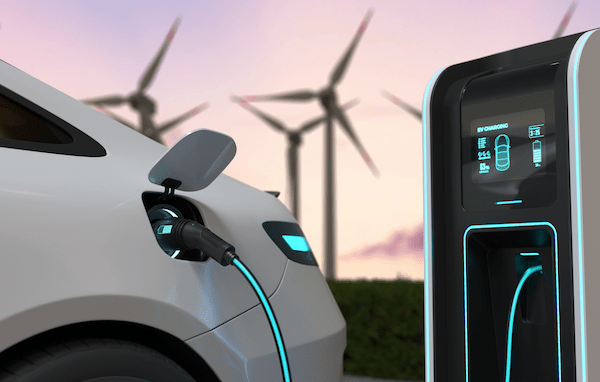

IH誘導加熱を活用したバスバーの絶縁塗装技術は、製造業の効率向上と環境負荷低減を両立する画期的な技術です。この技術は、電動車両の普及や2050年のカーボンニュートラル達成に向けた取り組みにおいて、重要な役割を果たすでしょう。

さらに、粉体塗装技術との組み合わせにより、VOC排出ゼロや材料ロス削減など、環境面での貢献も大きく拡大します。今後も研究開発が進むことで、新たな応用分野が広がり、持続可能な製造プロセスが実現されることが期待されます。