Mipox株式会社が開発した「XS-1 Sirius」は、半導体材料の結晶転位評価における革新的な可視化装置です。本製品は、従来のエッチング技術やシンクロトロンX線トポグラフィ観察に代わる高感度な光学観察技術を採用し、より迅速かつ精密な転位検出を実現します。 本記事では、XS-1 Siriusの特長や進化点、そして半導体業界に与える影響について詳しくご紹介します。

目次

1. XS-1 Siriusとは?

XS-1 Siriusは、SiC(炭化ケイ素)ウェーハなどの単結晶材料に存在する結晶転位や欠陥を高精度に可視化するための装置です。従来の偏光顕微鏡による観察では、マイクロパイプ(MP)等に由来する非常に大きな歪しか観察できませんでした。しかし、XS-1 Siriusでは、精度の高い光学設計と独自の位相処理技術を活用することで、貫通転位などの歪の小さな欠陥も観察可能になりました。

主な用途

- 半導体基板(SiC, GaN, ダイヤモンドなど)の結晶転位評価

- ウェーハ製造プロセスの品質評価

- 研究開発における結晶欠陥の分析

- デバイス性能向上に向けた材料評価

2. XS-1 Siriusの進化した技術

XS-1 Siriusは、従来のXS-1から大幅な改良が加えられています。特に、以下の3点が大きな進化ポイントです。

(1) 高感度・高精度の光学設計

- 新型光ファイバーの設計により、光源の光量ロスを抑え、最大30%の光量アップを実現。

- 光の出射口に内面反射加工を施したスリーブを装着し、より均一な光源分布を実現。

(2) 広視野カメラと高速撮影

• 新規採用の対物レンズと高解像度CMOSカメラを搭載し、一視野あたりの視野サイズを約12倍拡大。

(3) 観察時間の大幅短縮

従来のXS-1では、4インチウェーハの全面観察に約4〜6時間を要していました(SiCウェハの場合)。XS-1 Siriusでは、上記の改良と移送演算処理の最適化により現在SiC半導体製造の主流である6インチウェーハを約20分で検査可能となり、評価の効率が飛躍的に向上しました。

3. 転位カウントシステムの搭載

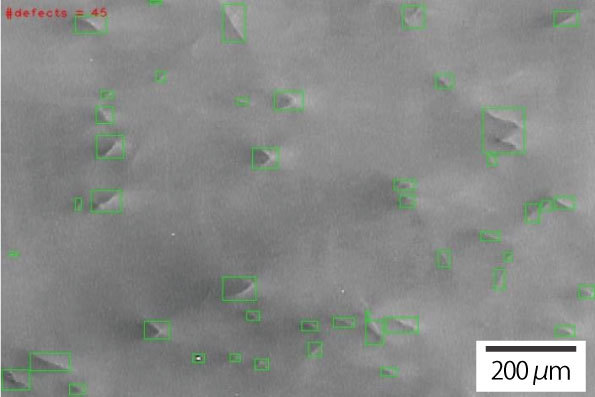

XS-1 Siriusには、名古屋大学との共同研究に基づいた「貫通転位カウントシステム」が搭載されています。このシステムでは、XS-1 Siriusで撮影された画像のコントラスト変化を利用し、貫通転位の位置を自動的に特定・カウントすることが可能です。

カウントシステムの特長

- 自動欠陥検出:画像の分散マッピングを二値化し、欠陥位置を特定。

- 高精度カウント:平均検出率98%±1%を実現。

- 高速処理:1画像あたり約250msで解析可能。 このシステムにより、ウェーハの欠陥密度の定量化が可能となり、品質管理の精度の向上が期待されます。

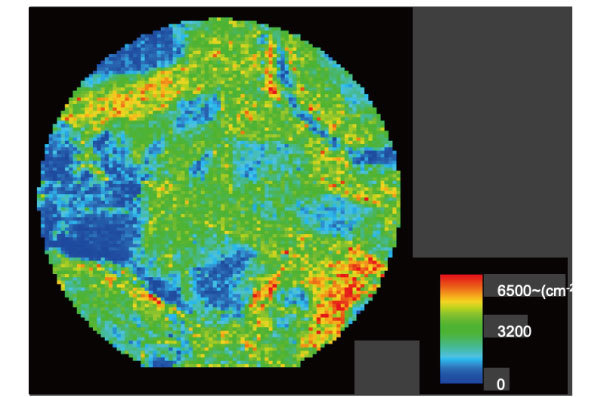

4. XS-1 Siriusの解析機能

XS-1 Siriusでは、ウェーハに含まれる貫通転位の分布を可視化するヒートマップ機能が実装されています。 これにより、ウェーハ品質の評価が直感的に行えます。

青=転位密度が低い / 赤=転位密度が高いと直感的に識別可能。

5. XS-1 Siriusがもたらすメリット

XS-1 Siriusは、半導体材料の品質評価において画期的なイノベーションをもたらします。そのメリットをまとめると、以下のようになります。

| メリット | 詳細 |

|---|---|

| 高感度な転位観察 | 偏光顕微鏡では観察できなかった貫通転位を高精度で可視化 |

| 観察時間の短縮 | 6インチウェーハの全面検査が約20分で完了 |

| 低コスト | 破壊検査であるエッチングや、コストの高いシンクロトロX線トポグラフィ観察と同等の精度で、非破壊検査が可能(ウェーハは再利用可) |

| 省スペース | 小型・軽量設計で、フットプリントを削減 |

| フリーメンテナンス | 特殊な調整が不要で、導入後も安定運用が可能 |

| 自動転位カウント | 高速なカウント機能で、欠陥の定量評価が容易 |

6. まとめ

XS-1 Siriusは、従来の結晶転位評価技術を大きく前進させる革新的な装置です。高速・高精度な転位観察、簡単な操作、低コスト運用を実現することで、半導体業界の品質管理に大きな変革をもたらします。

Mipoxの技術開発力と名古屋大学との共同研究の成果を融合させたXS-1 Siriusは、SiCやGaNなど次世代半導体材料の評価において必須のツールとなるでしょう。今後も、この技術がさらなる発展を遂げ、半導体業界全体の品質向上に貢献することが期待されます。

XS-1 Siriusについての詳細情報は、Mipoxの製品サイトをご覧ください。