はじめに

金属を主材料とした18L以上400L以下の円筒形容器を総称してドラム缶といいます。 化学薬品、潤滑油、塗料などの工業製品の主要な容器として広く使用されており通常200L缶、中小型缶、ペール缶の3種類に大別されます。ドラム缶の製造工程において重要な工程の1つである研磨作業についてご紹介します。

ドラム缶の製造工程

ドラム缶の製造工程は大きく以下の5つの工程があります。

- 素材加工 銅板や鉄板などの素材を所定の形状に加工する工程です。

- 成形 加工された素材を圧延や絞り加工によって所定の形状のドラム缶本体を成型する工程です。

- 研磨 ドラム缶本体の表面を研磨し、滑らかな仕上がりにする工程です。

- 塗装 研磨後の表面に塗装を施す工程です。

- 組み立て ドラム缶本体に蓋やバルブなどの付属部品を取り付ける工程です。

研磨作業の目的と効果

ドラム缶製造での研磨は以下のような目的で行われます。 ①美しい外観の実現:ドラム缶の表面を研磨することで滑らかで美しい外観を実現することができます。研磨によって表面の凹凸の除去し均一な仕上がりにすることが可能です。これによりドラム缶の商品価値を高めることができます。 ②塗装の密着性向上:ドラム缶の表面に塗装を施す際、研磨によって表面の粗さを適切に調整することで塗装と表面の密着性が向上します。これにより塗装の剥がれや塗膜の劣化を防ぐことができます。 ③腐食の防止:ドラム缶は化学薬品や工業製品の容器として使用されるため表面の状態が重要です。研磨によって表面の凹凸を除去し滑らかな状態にすることで腐食の発生を防ぐことができます。 ④清掃性の向上:研磨によって表面が滑らかになることでドラム缶の清掃性が向上します。表面の凹凸が少ないため付着した汚れを容易に洗い流すことができ、ドラム缶の衛生管理が容易になります。 ⑤取り扱いの容易性:研磨によって滑らかになることでドラム缶の取り扱いが容易になりまます。表面の凹凸が少ないためドラム缶の移動や積み重ねが滑らかに行えます。 以上のようにドラム缶製造における研磨作業は美観の向上、機能性の確保、衛生管理の容易化などドラム缶の品質向上に大きく寄与しています。適切な研磨工程を経ることによって高品質なドラム缶を製造することができます。 研磨作業は主に前処理⇒研磨⇒後処理の3ステップで構成をされています。

◆前処理

ドラム缶本体の表面に付着した油脂分や汚れを除去するため洗浄工程を行います。まず、ドラム缶本体を洗浄槽に投入し洗浄剤を使用して汚れを落とします。洗浄剤にはアルカリ性洗浄剤やリン酸系洗浄剤などが使用されます。洗浄後は水洗工程を経て表面の洗浄剤を完全に除去します。この工程では高圧の水を使用して表面の洗浄剤を洗い流します。 最後に熱風乾燥機で表面を乾燥させ研磨工程に備えます。

◆研磨

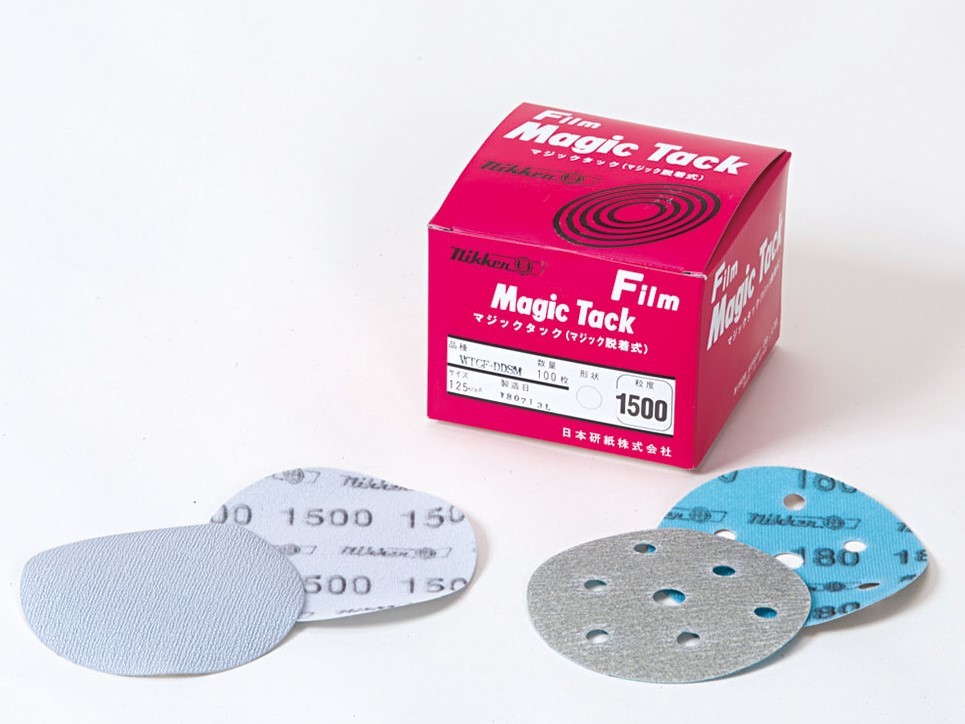

洗浄後のドラム缶本体を研磨機に投入し表面機械的に研磨します。研磨にはベルト研磨機やディスク研磨機が一般的に使用されます。ベルト研磨機では研磨ベルトを表面に研磨剤(アルミナやシリコンカーボ糸など)が塗布されておりドラム缶本体をベルトに押し付けながら移動させることで研磨が行われます。一方、ディスク研磨機では回転するディスク上に研磨材が取り付けられておりドラム本体をディスクに押し付けながら研磨します。 研磨工程では表面の凹凸を徐々に除去していくため粗目の研磨材から徐々に細かい研磨材に変更しながら研磨を行います。これにより滑らかな仕上がりを実現します。 弊社研磨製品のご紹介 ・マジックタックペーパー(丸型、角型) マジック式脱着ペーパーで、ペーパーの交換が簡単に行えます。ダブルアクションサンダーやシングルサンダーを使用しての研磨作業に最適です。(吸塵、非吸塵) 粒度ラインナップ:#40~600

・フィルムマジックタック(丸型、角型) フィルム基材を使用しているため、研磨後の平滑性が紙基材よりも細かく均一性の優れた仕上げが行えます。 粒度ラインナップ:#120~2000

◆後処理

研磨後のドラム缶本体には研磨粉が付着しているため洗浄工程を行います。まず高圧の水を使用して表面の研磨粉を洗い流します。次に中性洗剤を使用して表面の研磨粉を完全に除去します。この工程ではブラシなどを使用して表面をすり洗いします。最後に熱風乾燥機で表面を乾燥させ研磨後の仕上がりを確認します。補油にキズ凹凸がなく滑らかな仕上がりであることを確認します。

まとめ

ドラム缶製造における研磨作業はドラム缶本体の表面を滑らかに仕上げる重要な工程です。前処理、研磨、後処理の各工程を適切に実施し品質管理を行うことで高品質なドラム缶を製造することができます。ドラム缶は化学薬品や工業製品の主要な容器として使用されておりその品質は非常に重要です。研磨作業の適切な実施はドラム缶の品質向上に大きく寄与しています。