鉄鋼・金属加工業界では、製品の品質向上や耐久性の確保のために研磨材が欠かせません。特に油圧シリンダー製造工程では、内径仕上げやピストンロッドの光沢仕上げ、溶接部のバリ取りなど、複数の工程で研磨材が使用されます。ここでは、具体的な製品例や使用される研磨材を挙げながら、油圧シリンダー製造工程の詳細を解説します。

目次

生活の中の油圧シリンダーが使用されている製品

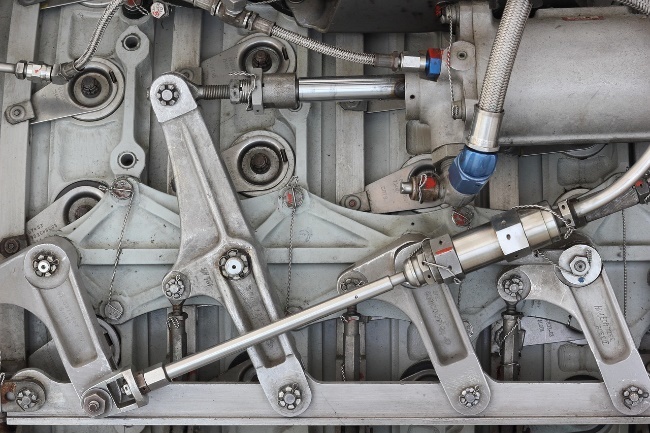

油圧シリンダーは、さまざまな産業機器や設備で使用されています。主な使用例は以下の通りです。

- 建設機械:ショベルカーやブルドーザー、クレーンの動作制御。

- 農業機械:トラクターやコンバインのアタッチメント調整。

- 工場設備:プレス機や射出成形機、製紙機械の操作制御。

- 自動車:パワーステアリングや油圧ブレーキシステム。

- 生活・インフラ設備:エレベーターやダムの水門の駆動。

1. シリンダーチューブ内径の研磨(ホーニング加工)

目的

• 内径を真円に近づけ、滑らかな表面に仕上げる。

• ピストンの動作抵抗を減らし、シール性能を向上させる。

使用される研磨材

• ホーニング砥石(ダイヤモンド砥石、CBN砥石など)

• ラッピングコンパウンド(微粒子研磨材)

工程の流れ

- 荒加工:ダイヤモンド砥石やCBN砥石を用いて、大まかに内径のバリや凹凸を除去。

- 仕上げ加工:ラッピングコンパウンドで鏡面仕上げを行い、滑らかな表面を実現。

ポイント

• 内径表面粗さを「Ra 0.2μm以下」に抑えることで、油漏れや摩耗を防ぎます。

• ホーニング砥石の粒度は#220~#600がよく使われます。

2. ロッド(ピストンロッド)の表面仕上げ

目的

• クロムメッキされたロッド表面の平滑化と光沢仕上げ。

• シール部分との摩擦を最小限に抑える。

使用される研磨材

• バフ研磨材(フェルトバフ+研磨コンパウンド)

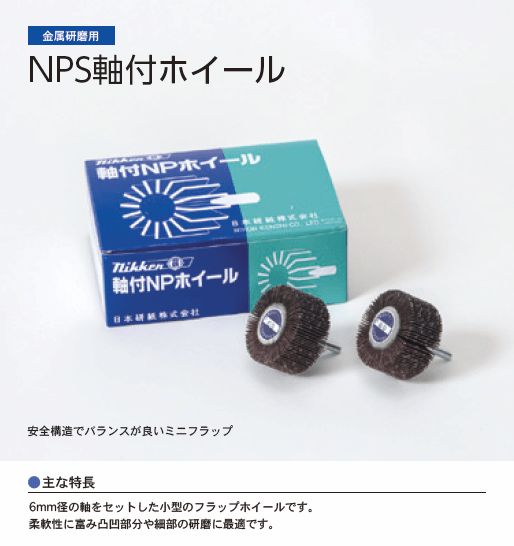

• フラップホイール(布ヤスリなど)

弊社フラップホイールは6mm径の軸をセットした小型のフラップホイールです。 柔軟性に富み凸凹部分や細部の研磨に最適です。小物ワークの錆・バリ取り及び仕上げ研磨作業、 円筒、半円筒の内部、コーナーの研磨作業、 溝の内部やパイプ内面研磨作業などの用途に適しております。

工程の流れ

- バフ掛け:フェルトバフにコンパウンド(酸化アルミニウムや酸化セリウムなど)を付けて磨く。

- 仕上げ研磨:フラップホイールで細かい傷を除去し、光沢を出す。

ポイント

• 表面粗さ「Ra 0.1μm以下」を目指し、摺動部の摩擦抵抗を抑えることが重要です。

• 光沢が出ることで防錆効果や耐摩耗性も向上します。

3. 溶接部のバリ取り・表面仕上げ(シリンダーヘッドやブラケット)

目的

• シリンダーヘッドとチューブ、ブラケットなどの溶接後に生じるバリや溶接ビードを除去。

• 強度を損なわず、滑らかな仕上がりにする。

使用される研磨材

• グラインダー用砥石(WA砥石、ジルコニア砥石など)

• フラップディスク(#60~#120の研磨材)

• ファイバーディスク(研削力の高いもの)

弊社フラップディスクは耐摩耗性に優れていますので、長時間の連続作業が可能です。 空冷効果により熱による被削材の歪みや、研磨焼けを防止します。 優れた自生作用の為、目詰まりが少なく、安定した仕上げ面が得られます。 被削材によく追従し、研磨ムラが生じることがなく、均一な仕上げ面が得られます。

工程の流れ

- バリ取り:グラインダー砥石を用いてバリや溶接痕を削る。

- 表面仕上げ:フラップディスクまたはファイバーディスクで表面を滑らかにする。

ポイント

• 特に溶接ビードをしっかり除去しないと、塗装不良や強度低下の原因になる。

• 粒度#60→#120→#240と順番に細かくしながら仕上げます。

4. メッキ前の表面仕上げ(シリンダーチューブ外面やロッド表面)

目的

• クロムメッキやニッケルメッキを施す前に表面を平滑化し、メッキ密着性を高める。

• 腐食や錆を防ぐ。

使用される研磨材

• サンドブラストメディア(アルミナ、ガーネットなど)

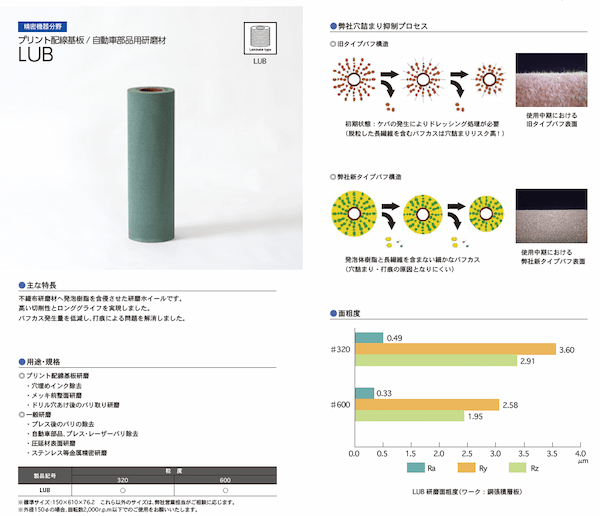

• バフ研磨材(クロスバフや不織布バフなど)

不織布研磨材へ発泡樹脂を含侵させた研磨ホイールです。 高い切削性とロンググライフを実現しました。 メッキ前の整面研磨などに使用いただくことができます。

工程の流れ

- サンドブラスト処理:表面の酸化スケールを除去し、下地を作る。

- バフ研磨:細かい傷やムラを除去し、平滑な仕上げを行う。

ポイント

• 表面粗さ「Ra 0.4μm以下」を目指し、メッキ密着性を高めます。

• 研磨工程で発生する「焼け」や「傷」を最小限に抑えることが重要です。

まとめ

油圧シリンダー製造では、以下の工程で複数の研磨材が使用されます。

| 工程 | 使用される研磨材 | 目的 |

|---|---|---|

| 内径仕上げ(ホーニング加工) | ホーニング砥石、ラッピングコンパウンド | 真円度と滑らかな内面仕上げ |

| ピストンロッドの光沢仕上げ | バフ研磨材、フラップホイール | 摩擦抵抗の低減、外観向上 |

| 溶接部のバリ取り・仕上げ | グラインダー砥石、フラップディスク | バリ・溶接ビード除去 |

| メッキ前の表面仕上げ | サンドブラストメディア、バフ研磨材 | メッキ密着性向上 |

補足

特に油圧シリンダーは、摺動部分の精度と耐久性が重要です。

そのため、内径仕上げやピストンロッドの表面仕上げには高品質な研磨材が求められます。