Mipoxが取り扱う研磨装置ラインナップのひとつである「外周研磨装置」は、ポリエステルフィルム上に研磨砥粒が塗布されたテープ状の研磨フィルムを使用し、様々な形状の加工物の外周部を研磨することが可能な装置です。

主には円筒形状のワークに対する実績を多く持っています。

研磨フィルムによる研磨加工は、CMPやラッピングなどの遊離砥粒による研磨と、砥石研磨などの物理的な研磨の間を取り持つ性能、精度を持ちます。

目次

自動車・建機・農機具業界における外周研磨装置の使用目的

Mipoxの研磨フィルムを用いた研磨方式は、その特徴である薄さと柔軟性を活かした倣い加工であるため、安価な構造、容易な調整で、元の形状を崩すことなく粗さを調整することができます。

研磨フィルムを用いた独自の研磨方式による加工によって、下記のような結果を得ることが可能です。

- 粗さの向上による摩擦抵抗の削減

- 品質の安定性向上(工程能力値の安定)

- 微細な精度調整(μm単位での加工)

- 外観(見た目)の改善

最終の仕上げ工程としての粗さの向上を目的とされるエンドユーザ様が多く、自動車業界・建機業界・農機具業界での実績が多数あります。例えばエンジン部品における、クランクシャフト・カムシャフトを研磨フィルムにて加工することにより、

- 疲労強度、耐摩耗、耐熱などの機械的強度の向上による燃費性能の向上

- CO2低減

- 環境に配慮した加工工程の見直し

- 加工効率化の向上

などの効果を得ることが目的とされています。

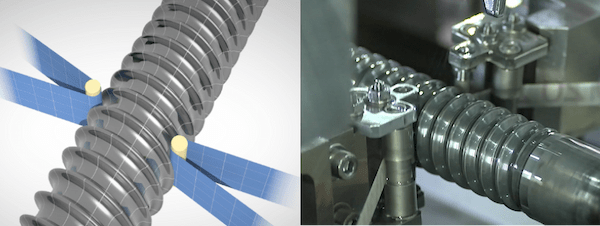

クランクシャフト・カムシャフト以外の事例として、ボールねじ溝の研磨では、騒音の低減・振動の低減・ボール転動性向上などの結果が得られます。

近年、自動車電子業界をはじめ各種業界において製品の技術レベルは目覚ましい向上を遂げています。最新ハイテク製品の各種部品に対して、その精度を決める最終仕上げ工程の研磨加工はますます重要度を増してきています。

[加工事例]

- シャフト

- カムシャフト

- クランクシャフト

- 小~大径シャフト

- バランサシャフト

- インプット・アウトプットシャフト

- コンプレッサーシャフト

- ターボチャージャーシャフト

- プランジャーポンプ部・シャフト部・球面部・スリッパ

- 油圧ギヤポンプ

- ボールねじ溝

- ナット溝

- ピストン球面

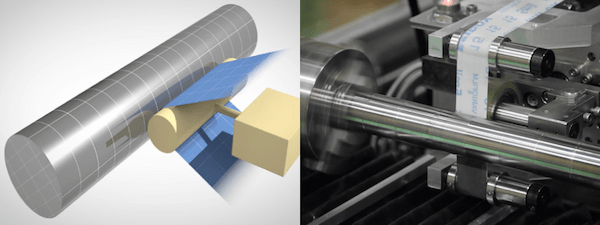

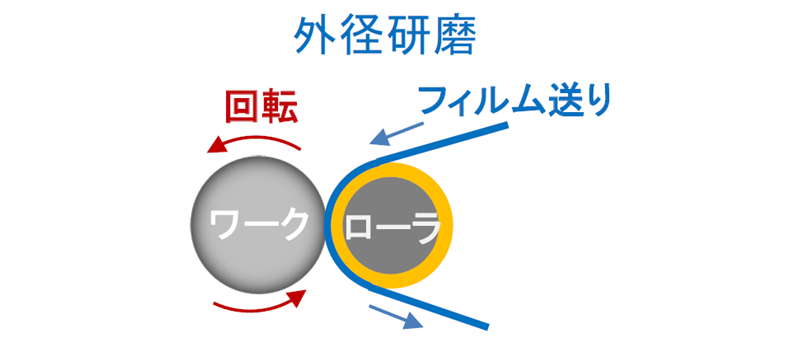

外径研磨

ボールねじ/ナット研磨

外周研磨装置の特徴

外周研磨装置はRoll状の研磨フィルムを一定速度で送りながら、ワーク側を回転させることで研磨加工を行う装置です。

研磨加工するために送り出された研磨フィルムは、研磨加工後に巻き取られ、1Rollが使い終わると新しい研磨フィルムと交換する方式です。

外周研磨装置の持つ、研磨フィルム方式ならではの特徴として、以下のようなものがあります。

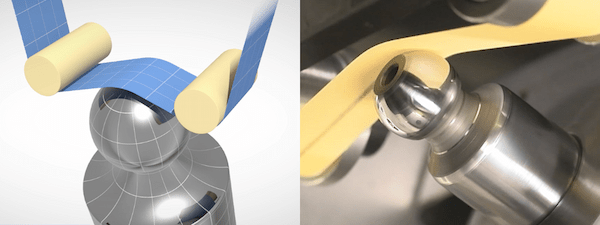

球面研磨が可能である

研磨フィルムを用いた外周研磨装置の特徴のひとつとして、球面形状に対する研磨加工が可能なことがあります。

ワークを旋回させることにより、球面などの曲面にも研磨対応が可能です。

研磨フィルム自体が柔らかく薄いため、曲面であっても研磨フィルムがワークに倣うことにより、全面を研磨する事が可能です。

表面を均一に研磨できる

研磨フィルムを任意の速度で順次送り出すことで、常に新しい面で研磨することができます。それにより、切粉の目詰まりによる粗さの変化が発生しないため、常に一定の加工条件で研磨することが可能となります。

結果、表面粗さのバラつきがなく、精度を崩すことのない研磨が実現され、品質の向上に繋がります。

加工性能のコントロールに気を配る必要がない

他の消耗品のように、目詰まりによる使用中の研磨力の変化に伴う加工性能コントロールの管理に気を配る必要がありません。研磨フィルム1Roll が使い終わったら、新しいRollと交換するだけで、後は気を配らずとも常に同じ研磨結果を得られる為、品質管理が非常に容易です。

常にクリーンな環境を保つことができる

粉塵が研磨フィルムに付着して巻き取られるため、舞い上がらずクリーンな環境を実現することができます。クーラントの使用も可能なため、粉塵そのものの抑制も可能です。

様々なワークへの対応が可能

研磨フィルムの幅や、研磨フィルムの当て方を工夫することにより、様々な形状に対する外径研磨に対応させることが可能です。 据え置き型から、卓上型まで、ご要望に応じた仕様をご相談いただくことが可能です。 治具製作の対応も可能で、Mipoxの研磨ノウハウとの組み合わせにより、最適な研磨条件の提案をさせていただきます。

研磨フィルム加工による仕上がり面粗さ

研磨フィルムを用いた外周研磨装置での加工による仕上げ面粗さの一例をご紹介いたします。

研磨例:使用フィルム粒度 #1000(15μm) WA砥粒 10秒研磨

研磨前 Ra=0.3279 Rz2.0472

↓

研磨後 Ra=0.1592 Rz0.9406

上記のとおり、1工程にて

研磨前Ra=0.3 Rz=2.0→研磨後Ra=0.15 Rz=1.0以下 工程能力値Cpk1.33以上

を実現します。

また、工程を分けることによりRa=0.005以下の鏡面仕上げも可能です。

(※ワークの材質、硬度の影響を受けます。)

反対に、ワーク表面を荒す使い方にも採用されることもあります。

装置化することのメリット

超仕上げ研磨加工は、作業者の熟練度が要求されます。 手作業では難しい最終研磨工程を装置化することで、下記のようなメリットを得ることができます。

- 人手不足、後継者不足の解消

- 作業時間の短縮

- 作業可能時間の増加

- 品質安定性の向上

- 歩留まりの向上

- 作業安全性の向上

- 再現性の向上(誰がやっても同じ結果を得られる)

- 技術継承にかかる人件費や時間の削減

粒度・砥粒・パラメータ調整による幅広い加工能力の選択性

Mipoxでは研磨材総合メーカーとして、研磨対象のワーク素材や用途によって、異なる条件に合わせた研磨フィルムを選定することが可能です。粒度は#400~#10000、砥粒はGC、D(ダイヤ)などからの選択が可能です。

これらに加え、外周研磨装置本体側による加工パラメータの調整により、幅広い加工能力の選択が可能となります。

一般的に研磨は粗さの向上を目的として行われますが、目的に応じて粒度を調整する事で、反対に荒らすことも可能です。

[調整可能装置パラメータ]

- 加圧力

- 研磨時間

- 研磨フィルム揺動速度

- 研磨フィルムの送り速度

- ワーク回転数

※上記のほか、ご要望に応じたパラメータを持たせた設計のご相談も可能です。

サンプルテストが可能

実用化のお手伝いとして、サンプルテストのご相談を承っております。 外径、内径、ボールねじ、カム、クランク、端面、平面等、約10種類のデモ機がございますので、お気軽にご相談下さい。

外周研磨装置が不得意な加工内容

外周研磨装置は、研磨フィルムを使用した、砥石とスラリー研磨の中間の位置づけの性能を持つことが特徴となります。そのため、以下のような側面があります。

- 研磨フィルムや装置パラメータの調整によりある程度の調整は可能となりますが、材質によって取り代を求めるような加工には不向きな場合がある装置となります。

- スラリー研磨と比較した場合、鏡面度は スラリー>研磨フィルム となります。

最後に

最新ハイテク製品の各種部品において、最終仕上げ工程である研磨加工は、製品の品質に関わる重要な工程です。

研磨工程を装置化することによって、品質向上・品質安定・生産効率化が期待でき、人手不足・技術継承の側面においても貢献することが期待できます。

もし研磨加工の導入や自動化をご検討であれば、是非当社までお声がけください。