サーフボードは、ただの道具ではありません。海との一体感を実現する“芸術作品であり、その製造には高い技術と繊細な工程が求められます。

本記事では、サーフボード製造の一連の流れと、特に重要な研磨(サンディング・ポリッシング)工程の役割とその精度向上に貢献する研磨材について、専門メーカーの視点から詳しく解説します。

サーフボードの製造工程とは

サーフボードは以下の9つのステップで製造されます。

- デザインと型作り:CADソフトなどでボード形状を設計し、型を作成します。

- 材料準備:主にポリウレタンやEPSフォーム、ファイバーグラス、エポキシ樹脂を使用し、適切なサイズにカットします。

- フォームコア成形:フォーム素材を削り出し、滑らかなアウトラインに仕上げます。

- ラミネート(積層):フォーム表面にファイバーグラスを貼り付け、エポキシ樹脂でコーティングし強度を向上させます。

- 硬化:数時間~数日かけて樹脂を完全硬化させます。

- サンディング(研磨):硬化後の表面を滑らかに整える重要工程です。

- フィンの取り付け:フィンボックスやトンネルを取り付け、走行性を調整します。

- デザインと仕上げ:塗装やグラフィックで視覚的な完成度を高めます。

- 最終検査:外観と性能をチェックし、品質保証を行います。

高性能なサーフボードに欠かせない「研磨工程」

研磨は、サーフボードの性能・耐久性・美観を左右する最終仕上げ工程です。

■ サンディング(Sanding) 目的:表面の凸凹・樹脂の余剰を除去し、流線型を形成 工程:粗い番手(#60〜#80)から始め、徐々に細かい番手(#240〜#320)へ 使用工具:電動サンダー or エアーサンダー 注意点:削りすぎると構造に悪影響。フォームの露出には要注意

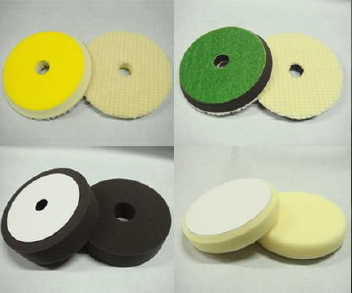

■ ポリッシング(Polishing) 目的:表面に艶を出し、水の抵抗を最小化 工程:#1000~#2000で艶出し → ウールバフ+細目コンパウンド(#1500) → スポンジバフ+極細目/超微粒子(#2000~#3000) 使用工具:電動ポリッシャー 重要性:水中での滑走性やパフォーマンス向上に直結

サーフボード専用 研磨材の選定ポイント

当社では、サーフボード製造に最適な研磨材をラインナップしています。

- 荒研磨(研削力重視)→ マジックタックペーパー(DRAD / DRAC / RRAC) →高い研削力で作業時間を短縮

- 仕上げ研磨(表面精度重視)→ マジックタックペーパー(AHAC) →柔軟性のある基材で滑らかな仕上がり

- コスト重視 →糊付きペーパー マジックタイプより低コスト→再利用も可能

- 最終艶出し用→ウールバフ・スポンジバフ・コンパウン→ 番手に応じた組み合わせで光沢を最大化

(画像=バフ研磨)

まとめ|製造品質の鍵は「仕上げ研磨」にあり

サーフボードは、海とサーファーを繋ぐ存在。 そしてその品質を左右するのが、「仕上げ研磨工程の精度」です。 当社では、高品質な研磨材・バフ・コンパウンドを通じて、サーフボード製造の現場を支援しています。用途に応じた最適な提案も可能ですので、お気軽にご相談ください。