半導体や精密機器の分野では、基板どうしの接合品質が製品の信頼性を左右します。その中でも、極めて高い精度が求められるのが「表面粗さ」。原子の大きさに近いオーダーで表面をコントロールするには、測定技術と表面処理技術の両方が欠かせません。 今回は、接合技術を支える測定手法「原子間力顕微鏡(AFM)」と、観察結果をもとにした表面研磨へのアプローチについてご紹介します。

表面粗さ測定に使われるAFM(Atomic Force Microscope)とは?

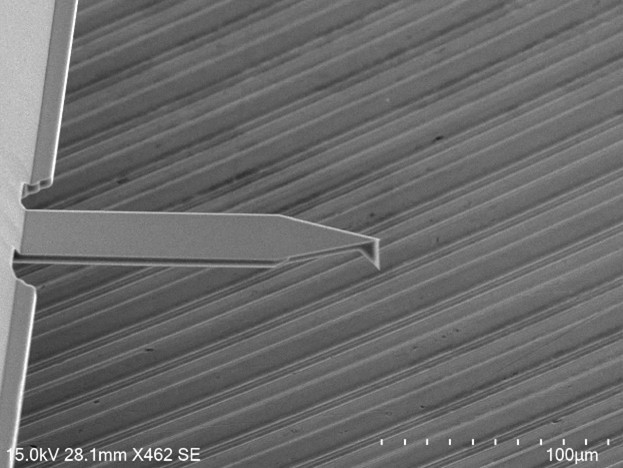

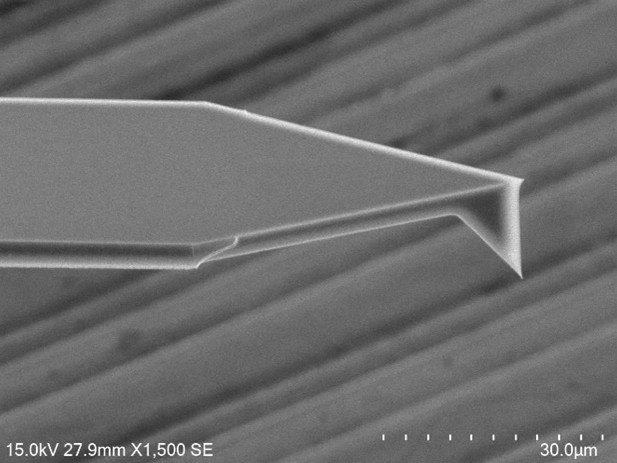

AFMは、ナノメートル〜サブナノメートルレベルの表面形状を観察するための装置です。探針(プローブ)と呼ばれる非常に鋭い針を表面に近づけ、その動きから微細な凹凸を“なぞる”ことで、原子スケールの凹凸を可視化します。

AFMの構成

AFM(原子間力顕微鏡)の構成には、以下の要素が含まれます:

- カンチレバー: 先端に探針を備えたばね構造で、基板に近づくことで原子間の力を検出。

- レーザー検出システム: 探針の上下動をレーザーで読み取り、電気信号に変換。

- 圧電素子スキャナー: XYZ軸方向にナノ単位で精密に探針を移動させる役割。

AFMでは、探針の高さが変化することで表面形状の違いを検出できるため、 接合前の表面状態の評価に最適です。

表面粗さと接合の関係

表面粗さの指標として代表的なのが算術平均高さ(Sa)です。 これは平均面からの凹凸の平均的な高さを表す数値であり、 接合可否の判断において重要なパラメータとなります。

Mipoxの研磨技術が可能にする“原子レベルの平坦面”

たとえば、シリコン基板の場合は、Saが0.5nm(ナノメートル)以下でなければ 常温接合が難しいとされています。これは、シリコンの結晶格子定数(約0.54nm)と同等かそれ以下の 平坦さが必要であることを意味します。

つまり、「原子1個レベルでの平坦性」が求められる世界です。

AFMで観察された表面形状がSa基準を満たしていない場合、 物理的な表面研磨によって調整が必要になります。

Mipoxの表面精度向上アプローチ

Mipoxでは、以下のようなアプローチで表面精度を高めています:

- 高精度研磨材と専用装置の組み合わせ

- 研磨後の超純水洗浄による微粒子除去

- AFMによるフィードバックループを用いた精度管理

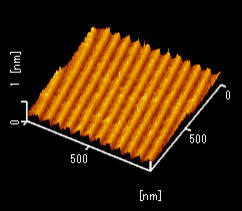

その結果、図3のように結晶構造に沿ったステップ(段差)が明確に見える状態を実現。 これは原子1層ごとの階段状構造であり、 高い平坦性と結晶構造保持を両立している証です。

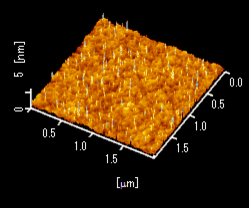

一方、数ナノメートル単位の突起がAFM像に見られる表面(図4)は、接合時に界面での隙間が生じやすく、 実際に接合不良につながる可能性が高くなります。

表面状態の可視化と次の一手

AFMによって得られる情報は、単なる“凹凸”の可視化にとどまりません。以下のような要素も明らかになります:

- 表面が結晶性かアモルファスか

- 加工残渣や突起の有無

- 部分的な研磨ムラの検出

これらの情報をもとに、Mipoxでは研磨条件や材料選定を最適化。 観察 → 研磨 → 再観察というサイクルを繰り返すことで、 歩留まりの向上や接合品質の安定化につなげています。

技術の裏付けで信頼される接合品質を

「見えない精度」を実現するには、“見える化”が必要です。

AFMを活用したサブナノメートル領域での評価は、接合や薄膜形成、MEMSデバイス製造など、 あらゆる精密加工の基礎を支える技術。Mipoxでは、長年培ってきた研磨技術と表面評価の知見を組み合わせ、 原子レベルの品質が求められるプロセスをサポートしています。

接合不良を未然に防ぎたい、評価と研磨の両面から改善したいというご要望があれば、 ぜひ一度ご相談ください。

🔬 技術資料やAFM観察例のご提供も可能です。詳しくはMipox公式サイトよりお問い合わせください。