大型二輪パーツはバイクのデザインや特性などキャラクターを決定づけるフレームをはじめ、ハンドル、フロントフォーク、サスペンション、ボトム、マフラー、ホイール、ペダル等々あげればきりがない程、たくさんのパーツで構成されています。

このような数多くのパーツの中から今回はアンダーブラケット、ハンドルのパーツ加工における研磨についてご紹介いたします。

本レポートはM研磨工業における大型二輪の新規鉄パーツ研磨の工程確立、改善の取り組みをまとめたものです。このユーザーは大手二輪メーカーの一次下請けから仕事を請け負っており、二輪アルミパーツ研磨を得意とし、手広くてがけてきた実績を有しています。

しかし、近年の競争激化もあり、生き残りをかけ従来からのアルミパーツ専門から鉄パーツの取り込みにも力を入れています。

今回立ち上げ時より、競合他社と同時という形で活動を始めました。いかに他社品と差別化させ、お客様に喜んでいただくかを一番に考えて販促・提案活動をスタートさせました。

目次

喜ばれる提案を目指して

研磨工程を確立させるためにまず最初に取り組んだのは、ユーザーが求める仕上げ精度をクリアしつつも、できる限り工程を少なくすること、また研磨材も共通化させることを意識し、お互い納得するまで何度もすり合わせをおこないました。

最終的にユーザーにとっての品質はもとより、在庫管理面でのメリットを有し、また我々にとっては共通の品種でシリーズ化させることで、部分的にも競合他社が参入し辛くなるという状況を作り出しました。

これらの取り組みを踏まえ以下、アンダーブラケットとハンドルの研磨工程をご紹介いたします。

アンダーブラケットの研磨工程と改善活動の紹介

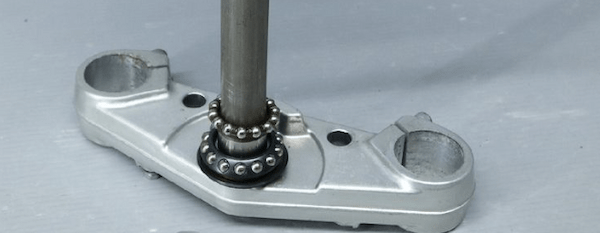

アンダーブラケットは、ステアリングの構成パーツです。3つの穴でフロントフォークとステアリングステムを固定します。

衝撃吸収の役割を担う2本フロントフォークをアンダーブラケットで束ねることにより、ハンドルを切った方向へ正確な操舵が可能となります。

M研磨工業に入荷される状態は穴加工と上部フライス加工が施された状態です。

またワークサイド面外周は鋳造肌のままでパーティングライン(金型の分割部にできる段差:以下PLと表記いたします)も残った状態です。

工程1 サイド面の研磨

サイド面のPL除去含む研磨をおこないます。

研磨材は研磨布ベルト FRAX-52-B #120 70x3350。ベルト1本でワーク5ヶの研磨設定。

他社の小型ベルトサンダー提案に対し、据え置きのコンタクト式ベルトサンダーでの使用を提案しました。研磨作業時の安定感と研削性の高さにより作業効率が大幅にアップするということで採用されました。

工程2 肌調整研磨

工程1で研磨したPL部およびサイド面R部全体の肌調整研磨をおこなうとともに、ワーク上面外周部のピン角を3Rに研磨します。

ここは特に作業者の熟練度が問われる作業です。研磨方法は工程1と同じくコンタクト方式のベルトサンダーでおこないます。

使用研磨材は研磨布ベルトSRAJ-B S-11 #180 70x3350です。ベルト1本でワーク12ヶの研磨設定です。

この工程は、ピン角の3R付け及びサイド面のR付け研磨がメインとなります。

そのため、研磨ベルトの基材の柔軟性を考慮しつつ研削性、耐久性を維持することにポイントを置きました。そしてこれらの条件を満たすSRAJ-B S-11 #180 70x3350を選択、提案し採用に至りました。特にワークへの追従性と初期研削のバランスが他社より良いという評価をいただきました。

工程3 ワーク上面の平面部研磨

ワーク上面の平面部研磨です。使用研磨材は研磨布FRAX-52-B #180 200x1525です。

工程4 サンダー研磨

工程3の研磨部をダブルアクションサンダーにて研磨します。

使用研磨材はマジックタック AHAC-DDSM P180 125φです。

工程5 仕上げ研磨

工程2で研磨した部分の仕上げ研磨をおこないます。仕上げ研磨が主体となることからユーザーで休眠設備となっていたスポンジサンダーを提案しました。

形状が異なる曲面部が複数あるワークに対し、流れ作業的に研磨ができ効率アップにつながったことが評価されました。研磨材は研磨布ベルトSRAJ-B S-11 #180 150x628です。

工程6 目慣らし研磨

すべてのワーク研磨箇所の検査を兼ねて最終の目慣らし研磨をダブルアクションサンダーにておこないます。使用研磨材はマジックタック AHAC-DDSM P180 125φです。

工程1から工程6を約1.5時間から2時間かけてワーク60ヶの仕上げを目標設定としてかかげています。この工程では、研磨ムラが発生するという問題がありました。

ワークを手で持ったり、作業台に置いたりして作業者個々のやり方でサンダーがけをおこなっていましたが、作業者によって仕上げ面がバラついていました。その対策として、ワークを固定することを提案しました。

固定用治具を作りそこにワークをセットし研磨することで、従来に比べ同じ条件下で安定した研磨作業がおこなえるようになり、作業効率向上が認められました。

ハンドルの研磨工程と改善活動の紹介

ハンドルは溶接管でできています。パイプ形状から切断、曲げ、ハイドロ(拡管)加工済みの状態で入荷されます。研磨後はエナメル塗装をおこないます。

工程1 鉄バフ研磨

ベンダー傷を#180の鉄バフで研磨します。鉄バフとは綿布渦巻き型ミシンバフに、にかわ接着剤を用いエメリー砥材を塗布したホイールです

ベルト研磨に比べ、ワークへの当たりが柔らかく、目が細かく仕上がる傾向にあります。

また曲面ワークへのなじみも良好です。またベンダー傷とは、パイプ曲げ加工の際につく傷のことです。

機械加工時にパイプ両側を掴んだツメがずれていくため、連続した傷がワーク表裏に入る傷のことです。

工程2 スポンジサンダー研磨

曲げシワやベンダー傷、溶接部などをスポンジサンダーにて研磨します。使用研磨材は研磨布ベルトSRAJ-B S-11 #180 150x628です。

シワは、ハイドロ加工(拡管加工)する際に発生する曲げシワのことです。この部分は肉厚が薄くなることから、研磨時は特に注意が必要です。

研磨目をしっかり目で追いながらオーバーサンディングしないよう注意が必要です。ここでのスポンジサンダー使用は、アンダーブラケット研磨で提案したことが評価され横展開採用となりました。

工程3 仕上げ研磨

工程2の研磨部の仕上げ研磨とパイプの円形くずれの修正を小型バイブレーションサンダーにておこないます。使用研磨材はマジックタックロール AHAC-RDSM P180 75x15000を細かくカットしてサンダーに付けて使用します。

最後に

ここまでアンダーブラケット、ハンドルの研磨工程を紹介してきましたが、採用されたいくつかの研磨材のなかでポイントとなった製品が研磨布ベルトSRAJ-B S-11 #180です。

ユーザーが使用する各ベルトサンダー(小型ベルトサンダー、スポンジサンダー、コンタクトサンダー)との相性が良かったことが研磨材採用の大きな要因といえます。

特に、適度な基材柔軟性を持ちつつ、研削性能を維持したいというユーザーニーズに絶妙にフィットしたことが評価されました。

無事量産スタートし軌道に乗ったことは担当としてとてもうれしかったことを記憶しております。

ユーザーと一緒になって問題解決にあたりながら作り上げた工程であり、そのプロセスの中で生まれた信頼関係が後の新たなビジネスにつながることを体現できた案件であったと思います。

今後も【お客様の成功の為に製品、サービスを提供する】ことを心掛け活動していきたいと思います。