目次

マイポックスのプローブカード関連製品とは

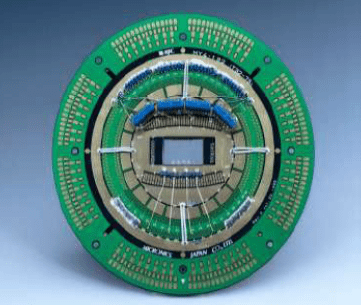

半導体製造の最終工程に近い「テスト工程」では、プローブカードを使ってウェーハ上のICチップの電気特性を検査し、不良品を選別します。

プローブカードには多数のプローブ針(プローブカードピン)が実装されており、ウェーハ上のパッドや端子に接触することで、電流・抵抗・周波数などを測定します。

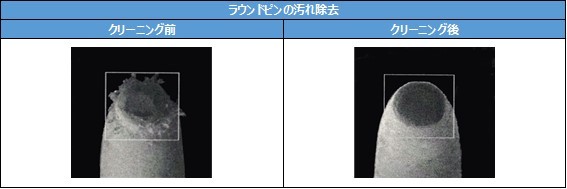

このとき、プローブ針先端に樹脂や金属酸化物などの異物が付着すると、

- 接触抵抗の増加

- 測定値のばらつき

- 擬似不良の発生

といった問題を引き起こし、歩留まり悪化やテスト時間の増加につながります。

そこでマイポックスでは、

- プローブカードピンの先端・側面を効率よくクリーニングする

- 針の摩耗を抑えつつ異物を除去する

ことを目的に、プローブカード用クリーニングシート をラインアップしています。

PETベース、クッション層付き、発泡層付きなど複数構造を持つフィルムを組み合わせることで、針形状(ラウンド、フラット、クラウン)や装置条件に合わせた最適なクリーニングプロセスを提案してきました。

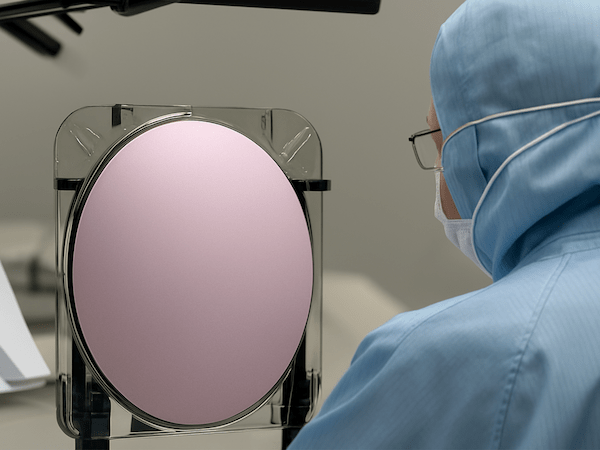

今回の記事では、その中でも 「プローブカードのクリーニング工程で使われるクリーニングシートをウェハに貼り合わせた状態で提供する」前工程の自動化についてご紹介します。

ウェーハへのクリーニングシート貼り合わせニーズの高まり

ここ数年、プローブカード関連のお客様から、次のような要望が急増しています。

- 「ウェーハにクリーニングシートを貼り付けた状態で納品してほしい」

- 「自社での貼り合わせ工数やバラつきを減らしたい」

- 「プローバ上の動作を考えた貼り合わせ品質を一緒に作り込んでほしい」

従来はお客様側で、

- ダミーウェーハを準備

- クリーニングシートをカット

- 手作業または簡易治具で貼り合わせ

というフローが一般的でしたが、

- 工数がかかる

- オペレーター依存で位置・寸法精度にバラつきが出る

- ウェハー貼り合わせをパートナーに委託している(コスト)

といった課題が顕在化していました。

一方で、マイポックス側でもウェーハ+クリーニングシートの貼り合わせ工程を自社で実施しており、

- クリーニングシートの材料特性を理解している

- 貼り合わせ条件(サイズ、位置、速度、圧力)を自社で最適化できる

という強みから、「だったら貼り合わせまでマイポックスで」というニーズが一気に高まってきた背景があります。

自動貼り合わせ装置の導入と、その効果

こうした顧客ニーズと内製工程の状況を踏まえ、マイポックスでは2025年にウェーハ貼り合わせ用の自動機を導入しました。

狙いは大きく3つです。

- 生産性向上(スループット向上)

- 貼り合わせ精度の安定化(位置・寸法・面内均一性)

- 歩留まり向上(貼り直し・不良率の低減)

特に効果が大きかったのが、厚みのあるクリーニングシートの貼り合わせです。

手作業ではどうしても、

- 厚み由来の「追従性の低さ」

- 気泡・シワ

- オペレーターに依存する

がネックでしたが、自動機導入によって、

- 一定速度、一定圧でのラミネート

- 貼り付け位置の数値管理

- 条件レシピの標準化

ができるようになり、生産能力と歩留まりの両方を底上げすることができました。

| 項目 | 手作業貼り合わせ | 自動貼り合わせ装置 |

|---|---|---|

| 位置・寸法精度 | 作業者依存でバラつきが発生しやすい | 装置制御により安定した貼り位置を維持 |

| 厚いフィルム対応 | シワ・浮きが出やすく再貼りのリスク | 一定圧でのラミネートで良品率向上 |

| 生産性 | 工数増・担当者の負荷が大きい | タクトの安定化で処理枚数アップ |

| 条件管理 | ノウハウは属人化しがち | レシピ管理で再現性の高い貼り合わせ |

このように、自動機の導入によって「厚みのある研磨フィルム」に関しては、すでに実用レベルの品質・生産性を確保できる段階に入っています。

お客様の工程にフィットした“前工程パートナー”へ

プローブカードピンのクリーニングシートは、単体の材料としてだけでなく、

- ウェーハへの貼り合わせ状態

- プローバでの動作条件

- プローブカードの仕様(針形状・ピッチ)

といったシステム全体の一部品として最適化していくことが求められています。

マイポックスとしては、今後、

- ウェハ貼り合わせ前工程の自動化・標準化

- クリーニングシートの製品厚みが薄いタイプまで順次適用範囲を拡大

- 寸法・気泡対策を織り込んだプロセスレシピの確立

といった方向で取り組みを進めていきます。

単なる「クリーニングシートサプライヤー」ではなく、

プローブカードピンのクリーニング品質とテスト効率を同時に高める“付加価値の高い製品”として、

お客様の歩留まり改善・テストコスト削減に貢献していきたいと考えています。

FAQ:プローブカードピン用のクリーニングシートとウェーハ自動貼り合わせ

Q1.なぜウェーハへの貼り合わせまでマイポックスに依頼するのですか?

A.クリーニングシートの材料特性を理解しているメーカー側で貼り合わせまで行うことで、

クリーニングシート選定~貼り合わせ条件~プローバでの動作まで一貫した最適化がしやすくなります。

お客様側の工数削減と、貼り合わせ品質の安定化の両方が期待できます。

Q2.自動貼り合わせ装置で対応しているのはどのようなクリーニングシートですか?

A.現時点では、厚みのあるクリーニングシートを中心に生産性・歩留まりの改善効果が出ている状況です。

薄いクリーニングシートのグレードについても、寸法・気泡対策を進めながら、順次対応レンジを広げています。

Q3.貼り合わせ済みウェーハを導入するメリットは?

A.主に以下の点が挙げられます。

- 貼り合わせ工数の削減・自社設備負荷の軽減

- 位置精度・歩留まりの安定化

- 材料と前工程を一括で相談できることによる、立ち上げ期間の短縮