はじめに

研磨品質を語る際、Raだけを見て判断しているエンジニアは、もはやほとんどいないだろう。

実際の製造現場では、Raに加えてRz、場合によってはRmaxやプロファイル形状まで確認することが一般的になっている。測定器の性能も向上し、表面状態を数値として把握する環境は、ひと昔前とは比べものにならないほど整っている。

それでもなお、次のような経験は後を絶たない。

- Ra、Rzともに規格内

- 測定結果も再現性がある

- しかし寿命、摩耗、剥離、疲労破壊に差が出る

RaでもRzでも説明できない研磨差は、確かに存在する。

ではその差は、どこから生まれているのだろうか。

この記事でわかること 本記事では、表面粗さパラメータが捉えきれない研磨の本質について、サブサーフェスダメージ、表層構造、現場の暗黙知といった視点から解説します。

目次

表面粗さパラメータは「結果」を示すが「履歴」は語らない

RaやRzは、表面形状を客観的に評価するための優れた指標である。 しかし、これらの指標が示しているのは、あくまで測定した瞬間の形状結果であり、その表面が「どのようなプロセスを経て作られたか」という履歴情報は、ほとんど反映されていない。

たとえば、

- 高い圧力で短時間に削り切った表面

- 低圧・多段階で徐々に整えた表面

この二つは、最終的に同じRaやRzになることがある。 しかし材料内部では、受けた応力の履歴も、損傷の入り方もまったく異なる。

重要ポイント 表面粗さパラメータは「今どう見えるか」は教えてくれるが、「そこに至るまでに何が起きたか」は教えてくれない。

Rzを見ても残る「説明できない違和感」

Rzは最大高さを含む指標であり、Raよりも危険な凹凸を捉えやすい。 そのため、多くのエンジニアはRaとRzをセットで評価している。

しかしそれでも、次のような差は数値に表れない。

- 谷底が鋭利か、丸みを帯びているか

- 凹凸が切削由来なのか、塑性流動なのか

- 表層が削られているのか、押し潰されているのか

これらは高さ方向の情報ではなく、形状の質や破壊モードに関わる差だ。 そして疲労破壊や摩耗進展の起点になるのは、多くの場合、この「質」の違いである。

重要ポイント Rzは危険な凹凸を捉えるが、凹凸の「質」や「形成プロセス」までは数値化できない。この質の違いが製品寿命を左右する。

研磨が「加工」になるか「損傷」になるかの境界線

同じ除去量、同じ最終粗さであっても、研磨が材料にとって

- 安定した加工

なのか

- 微小損傷の蓄積

なのかは、条件次第で簡単に入れ替わる。

接触様式、圧力分布、砥粒の動き方。 これらが少し変わるだけで、研磨は「整える工程」から「壊す工程」へと変質する。

RaやRzは、この境界線を示してはくれない。

重要ポイント 研磨条件の微妙な違いが、表面形成のメカニズムそのものを変える。同じRa値でも、加工プロセスが異なれば製品の信頼性は大きく変わる。

サブサーフェスという"数値の外側"

さらに厄介なのがサブサーフェスダメージである。

表面は測定上問題なく見えるが、数μm下には

- 微小クラック

- 転位密度の増加

- 残留応力の集中

が潜んでいることがある。

これらは使用中の荷重や温度変化によって顕在化し、「突然壊れる製品」を生み出す。 設計段階でも、測定段階でも見逃され、市場で初めて問題化するという最悪の形を取ることも多い。

重要ポイント 表面粗さ計では捉えられないサブサーフェス層の損傷が、製品の致命的な故障を引き起こす。この層は研磨プロセスそのものが支配している。

現場のベテランが"数値の後に見ているもの"

興味深いのは、熟練エンジニアほどRaやRzを確認したあと、必ず別の要素を見ているという点だ。

- 表面の光の反射の仕方

- 触ったときの違和感

- 研磨中の音や振動

- 砥粒やパッドの摩耗状態

これらは図面にも規格にも書かれない。

しかし現場では、明確な判断材料として使われている。

つまり、重要な情報の一部は、最初から数値化されていないという現実がある。

重要ポイント ベテランエンジニアは数値だけでなく、五感と経験から得られる暗黙知を組み合わせて品質を判断している。この知見の言語化と伝承が今後の課題である。

指標を増やしても解決しない理由

では、新しい表面粗さパラメータを増やせば解決するのだろうか。

答えは必ずしも「Yes」ではない。

指標が増えるほど、

- 測定は複雑化し

- 解釈は属人化し

- 設計と加工の距離はむしろ広がる

という逆説が生まれる。

問題は指標の不足ではなく、指標では捉えきれない領域が存在することにある。

重要ポイント パラメータの追加は必ずしも解決策ではない。むしろ測定と解釈の複雑化を招き、現場と設計の乖離を広げるリスクがある。

本当に支配しているのは「表面」ではなく「表層構造」

RaやRzが扱っているのは表面の形状だ。

しかし実際に寿命や信頼性を支配しているのは、

- 表層の歪み分布

- 微小損傷の入り方

- 応力集中の起点

- 材料組織の乱れ

といった表層構造である。

ここは測定器よりも、研磨プロセスそのものが支配している領域だ。

重要ポイント 製品性能を決めるのは表面形状ではなく表層構造。この領域を制御するには、研磨条件の深い理解とプロセス設計が不可欠である。

設計と研磨の間にある「共有されない前提」

設計は数値を要求し、加工は数値を満たす。

しかし

- 「その数値をどう作るか」

- 「どういう作り方が危険か」

この前提が共有されない限り、RaやRzをいくら管理しても、本質的な差は埋まらない。

重要ポイント 設計部門と加工部門の間で、数値だけでなくプロセスの意図と制約を共有することが、真の品質保証につながる。

研磨とは何を制御する技術なのか

研磨とは本来、

表面をどこまで傷つけず、どこまで意図通りに作り込めるかを制御する技術

である。

RaでもRzでも説明できない差は、研磨を「数値管理の対象」としてのみ扱っている限り、必ず残る。

重要ポイント 研磨は単なる表面仕上げではなく、材料の表層構造を意図的に制御する高度な技術である。この本質を理解することが品質向上の鍵となる。

最後に:研磨専門会社が持つ「数値の外側」の知見

RaもRzも、間違ってはいない。 しかしそれらは、あくまで入口であって、答えそのものではない。

もし 「数値はすべて合っているのに、結果が違う」 と感じたことがあるなら、その違和感こそが、最も重要な情報だ。

研磨の本質は、数値の外側にある。

そして、その「数値の外側」を前提に仕事をしているのが、研磨専門会社である。 日本には、大手メーカーが長年にわたって研磨を委ねてきた専門会社が複数存在する。

これらの研磨専門会社に共通しているのは、

- 規格や測定値を満たすことをゴールにしない

- 数値の裏側にあるプロセスとリスクを重視する

- 現場で起きた違和感を、次の設計や条件に必ず反映する という姿勢だ。

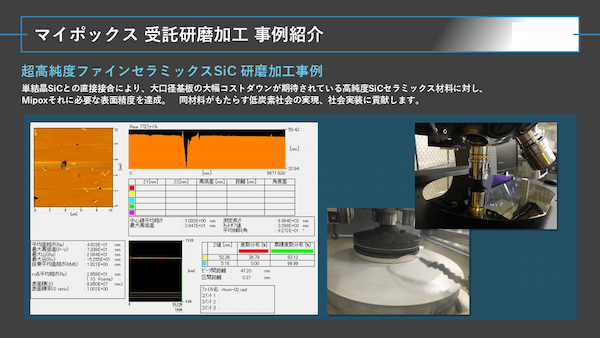

マイポックスも、その一社として、 RaやRzを管理するだけでなく、「なぜその数値が必要なのか」「どこまでが安全領域なのか」 を現場視点で捉え、研磨プロセスの設計と安定化に取り組んできた。

研磨専門会社の価値は、特定の数値を達成することではなく、 数値では表せない領域を、再現性のあるプロセスとして成立させることにある。

次回以降では、 こうした視点を持つ研磨専門会社が、どのように考え、どのようにプロセスを組み立てているのかを、マイポックスの事例も交えながら紹介していきたい。

よくある質問(FAQ)

Q1. なぜRaやRzが同じでも、製品寿命に差が出るのですか?

RaやRzは表面形状の「結果」しか示さず、研磨プロセス中に材料が受けた応力や損傷履歴を反映しないためです。 同じ数値でも、圧力条件や砥粒挙動が異なれば、表層構造やサブサーフェスの状態は大きく変わります。 その違いが摩耗や疲労破壊の起点になります。

Q2. Rzを管理しても違和感が残るのはなぜですか?

Rzは凹凸の高さは捉えますが、凹凸の「質」や形成メカニズムまでは評価できません。 鋭利な傷か、塑性流動による丸みかで、応力集中の起こり方は異なります。 この差は数値化されにくく、寿命差として現れます。

Q3. サブサーフェスダメージとは何が問題なのですか?

表面下数μmに潜む微小クラックや残留応力は、使用中に突然顕在化します。 測定では見えないため、設計・検査段階で見逃されやすいのが特徴です。 結果として市場での突発破壊につながることがあります。

Q4. 表面粗さパラメータを増やせば解決しますか?

必ずしも解決しません。 指標が増えるほど測定と解釈は複雑化し、設計と現場の乖離が広がる場合があります。 本質的な課題は「数値化できない領域」の存在です。

Q5. ベテランは数値以外に何を見ているのですか?

光の反射、触感、研磨音、振動、工具摩耗などを総合的に判断しています。 これらは暗黙知として蓄積され、品質判断に大きく影響します。 数値の後ろにある異変を察知する重要な情報源です。

Q6. 研磨専門会社の価値はどこにありますか?

数値達成ではなく、数値の外側を含めたプロセスを再現性ある形で制御できる点です。 安全領域と危険領域を理解し、条件設計に反映します。 それが長期信頼性につながります。