はじめに

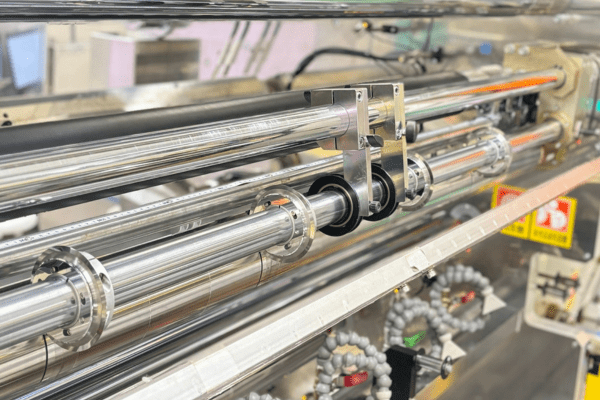

― フィルム加工の歩留まりを左右する“端面品質”を攻略する ― スリット加工における端面品質は、製品の信頼性・後工程歩留まり・外観品質に直結する重要要素である。 とくにバリ(毛羽)、白化(曇り)は、光学フィルム・電池セパレーター・粘着フィルム・保護フィルムなど、あらゆるロール加工分野で発生しやすく、量産トラブルの原因として頻出する。 これらの端面不良は、スリット工程単独ではなく塗布・乾燥・保管・巻取り・フィルム特性などさまざまな要因が複合的に絡み合って発生するため、正確な原因特定と改善が難しい。 本記事では、スリット端面不良の原因を体系的に整理し、現場で効果のあった対策を 10の技術ポイント として解説する。

目次

1.刃物(スリッターナイフ)の状態が悪い:劣化・摩耗・刃角不良

端面不良の最大要因は刃物そのものの状態である。

◆よくある症状

- バリが連続して発生

- 端面が毛羽立つ

- 切断面がざらつく

- 白化が増える

◆ 主な原因

- 刃先の摩耗(ライン速度に対して交換周期が遅い)

- 刃角が材料に合っていない

- 刃物の平行度・芯振れの精度不良

- 異物付着(素材の粉・粘着剤など)

◆ 改善策

- 刃物交換周期を「ライン速度 × 材料硬度」や「積算スリット長さ」で規定し、厳守する

- 鋭角ではなく材料の組成(単層・多層)や硬度に応じた“材料に合った最適刃角”を設定する

- 刃の清掃頻度を増やし(粘着材は短縮必須) 、異物の固着を防ぐ

- 刃物メーカーと刃角・材質・コーティングを再検討

刃物管理はスリット品質の根幹であり、「刃物改善で端面不良の7割が改善する」 と言われるほど重要なポイントである。

2.刃物のクリアランス(刃合わせ)が不適切

丸刃スリット(シャーカット)において、オーバーラップ量やクリアランスが不適切だと、

- 圧切り状態となり、フィルムが引き延ばされる→白化

- 引き裂き切り状態となり、切断面が粗くなる→バリの原因となる。

◆ 改善策

- 材料厚に対して適正オーバーラップ量を計算

- 左右刃の平行度をブロックゲージを用いた比較測定により均一に管理

- クリアランス調整を“感覚”ではなく“数値化”へ

- オーバーラップを材料硬度に応じて変更

とくに硬いフィルムはクリアランスが合わないと即白化し、柔らかいフィルムはバリの温床となる。

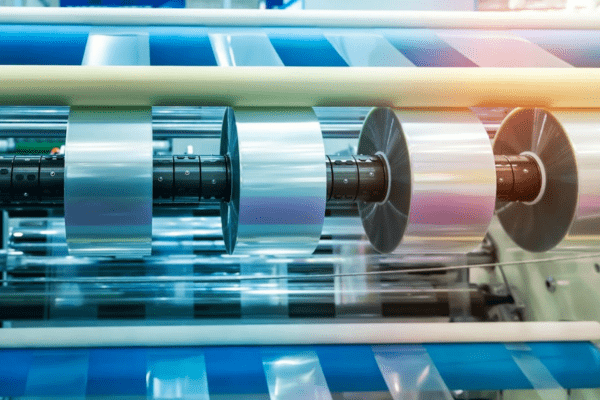

3.張力が不安定:スリット品質の根本原因

張力は基材の状態を安定させるための最重要条件の一つ。 張力が不安定だと、フィルムの走行が乱れ、ナイフへの当たり方が不均一になり端面不良は高確率で発生する。

◆ よくある問題

- 張力が入口・出口で変動し、切断ゾーンで安定しない

- ロール径によって張力ムラが発生 (トルク制御の追従性不足)

- 細幅スリット時に蛇行

- 硬いフィルムで白化、柔らかいフィルムでバリ発生

◆ 対策

- 張力制御のクローズドループ化

- ロール径変化を見越した自動制御

- 張力センサーの定期校正

- スリット区間のテンションプロファイル最適化

張力は「目に見えない品質」と言われるが、端面に最もダイレクトに影響する。

4.ロール(巻取り)の品質が悪い:巻硬さ・偏芯・皺

スリット前のロール状態が悪ければ、どれほど刃物を改善しても端面品質は安定しない。

◆ 原因例

- ロール巻取り硬さが均一でない

- フィルムの端部がフレている

- 端部張力が弱く、スリット時に揺れる

- ロール偏芯による周期的な白化

◆ 対策

- 入荷ロールの巻取り品質を検査(巻硬さ・端部検査)

- ロール高さの調整

- 展開時のテンション制御の最適化(巻き緩みを抑える)

- 偏芯ロールは事前に除外または低速で運転する

特にロール入荷品の品質ばらつきが大きい製品では、この工程を徹底するだけで歩留まりが大きく向上する。

5.基材の吸湿・温度による膨張:環境起因の端面不良

気温・湿度によりフィルムの伸縮が起きると、 スリット時に引張・圧縮が発生し白化や端面の乱れにつながる。

◆ 改善策

- 加工室の温湿度を年間で安定化

- 材料保管場所の温湿度を管理

- 材料を外気温度のままスリットせず、事前にライン温度に馴染ませる

- 塗布工程からの引継ぎ温度をロット間で揃える

特にPETフィルムや高分子材料は温度の影響が大きく、環境管理が品質の鍵となる。

6.フィルムの特性(硬度・層構造・粘着層)が不適合

フィルム特性が刃物条件と合わないと端面不良が生じやすい。

◆ よくあるフィルム起因の白化・バリ

- 多層フィルムで層間剥離

- 粘着材の“糸引き”による毛羽

- 硬いフィルムでの白化

- 厚物フィルムでの切断不良

◆ 対策

- フィルムごとに刃物材質を変更(SKH51、超硬、コーティングなど)

- 多層材は刃角を大きめに

- 粘着系は刃に離型処理を追加し、粘着材の付着を抑制

- 厚物フィルムはスリット速度を落とす

材料データを工程側と共有し、刃物条件を最適化することが重要。

7.スリット速度が不適切:速すぎても遅すぎても不良が出る

速度は単純に見えて、刃物への負荷、振動、発熱に関わるため、 非常に奥が深い。

◆ 速すぎる場合

- 刃物摩耗加速

- バリ発生

- ロール振動による白化

- 巻取り硬さムラ

◆ 遅すぎる場合

- 刃が材料を“押す”ようになり白化

- 粘着材の滲み

◆ 改善のポイント

- 材料ごとの“最適スピード帯”を設定

- 刃物寿命とのバランスを見ながら調整

- ロール径ごとに速度を段階制御

量産時は速度最適化だけで不良率が大幅に下がることもある。

8.スリットロールの清掃不足:微細汚れが白化を誘発

スリット工程のロール(ガイドロール・ニップロール)に

- 粘着材

- 塗布材の残渣

- 微細粉塵 が付着すると、フィルムの進行に抵抗が生じて白化や端面の乱れが発生する。 接触抵抗が増すことで、張力ムラと同じ効果を生む。

◆ 対策清掃頻度を1ロールごとに設定し、標準化する

- ロール表面の定期点検(溶剤清掃・研磨)

- 粘着材が付着しやすいラインは離型ロール採用

- 端部専用クリーナー設置

「ロールが汚れているだけで端面品質が極端に悪化する」ケースは多い。

9.ガイド精度の不良:蛇行が端面ムラの最大原因

蛇行は目で見える大きな問題で、スリット端面不良の中でも発生率が高い。

◆ 原因

- エッジガイドの応答性不足

- ロール間の直線性不良

- ロール表面の摩擦ムラ

- 張力が左右で異なる

◆ 対策

エッジガイドの最適位置設定と応答速度の調整

- ロール間の機械精度見直しと定期的なアライメント調整

- ガイドロールの摩耗状態を点検

- 広幅フィルムは張力ゾーンを分割し、均一な張力を保つ

蛇行はバリ・白化の根本要因の1つであり、最優先改善ポイントといえる。

10.スリット工程単独で改善しようとする“構造的な問題”

最も見落とされるのが、スリット工程だけで不良を解消しようとすること。 実際には、スリット端面不良は

- 塗布

- 乾燥

- ロール保管

- 基材の入荷工程

- 巻取り条件 といった上流工程の影響を強く受ける。 スリットは「後工程の入り口」であり「前工程の出口」である。

◆ 強力な対策

- 「塗布 → スリット → ダイカット」の工程間データを一元管理し、影響因子を特定

- ロール状態(巻硬さ・偏芯)の基準化と、受入・出荷検査の強化

- 試作〜量産で条件変更の履歴管理

- 工程横断の品質ミーティングを設置し、情報共有と連携を密にする

特に塗布端部の品質が悪いと、スリットでは修正しきれない。 工程間の連携こそが、端面品質の安定化に必須である。

まとめ:端面不良は“工程連携 × 刃物管理 × 張力”で決まる

スリット端面不良は複合要因で発生するため、1つの対策だけで完全に解消することは難しい。 しかし、現場で成果が出ているポイントを整理すると、改善の優先順位は以下のように明確になる。

◆ 最優先で改善すべきポイント(最も効く領域)

- 刃物の材質・刃角・寿命管理

- 張力の安定化(ゾーンごとの制御最適化)

- クリアランス(オーバーラップ)の最適化

- ロール品質(巻硬さ・偏芯)の管理

◆ 中期的に効くポイント

- スリット速度の最適化

- 環境温湿度の管理

- ロール・ガイドロールの状態管理

◆ 根本改善につながるポイント

塗布 → スリット → ダイカットの一気通貫データ管理

端面不良の改善は、単なる加工技術ではなく“工程設計”の問題である。 スリット技術の深化と、工程間連携の強化こそが、量産品質の安定化・歩留まり向上・顧客信頼性の向上に直結する。