はじめに

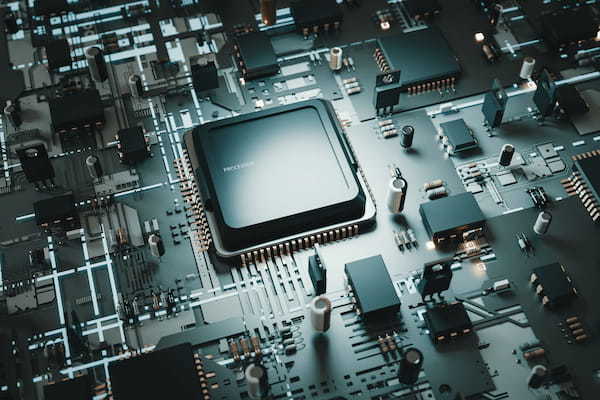

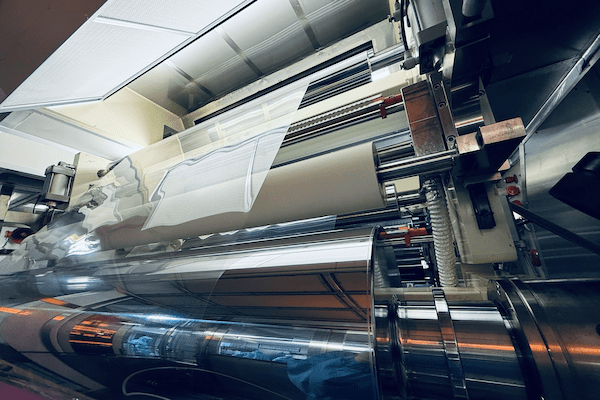

各種用途(ディスプレイ、半導体、電子基盤、電池材料など)向けの機能性フィルムでは、ロールtoロール(R2R)塗布が採用される製品が年々増えています。しかし、どの材料でも「塗布ムラ」が量産立ち上げのボトルネックとなりやすい状況です。

塗布ムラは見た目の問題だけでなく、光学特性(透過率・ヘイズ)、接着力、表面抵抗、保護性能、ダイカットやスリット時の歩留まりなど、後工程の品質にも広く影響するため、その改善は極めて重要です。

本記事では、製造・工程技術の現場で実際に成果が出ている「塗布ムラを無くす10の実践テクニック」を体系的に紹介します。

目次

1.基材の張力を正しく管理する:すべての土台となる要素

塗布ムラの多くは「張力不良」が原因だといわれます。張力は基材の平滑性、塗布ヘッドとのギャップ、液の広がりに影響を与える重要な要素です。

効果がある対策

- 基材ごとに最適張力レンジを設定し、乾燥炉内におけるフィルムのバタつきを抑える(張力と風量のバランス適正値の模索)

- 適切な位置でのテンションカットと実張力のモニタリング

- モニタリングした実張力をもとに自動制御(クローズドループ)が理想

特に薄膜フィルム(25μm以下)は張力のわずかな変化で波打ちが起こり、塗布ムラの原因となります。

2.基材表面の清浄度を確認する:静電気・異物はムラの温床

塗布前のフィルムは見た目に問題なくても、実は微細な粉塵・油分・静電気の帯電が塗布ムラの原因となります。

効果が高いアプローチ

- コロナ処理で表面エネルギーを上げる

- イオナイザーで静電気を除去する

- ロール清掃をルーチン化

- 前工程(スリット・保管)の清浄度を見直す

特に静電気は異物を局所的に引き寄せ、塗膜内への混入物とムラを発生させやすいため軽視は禁物です。

3.粘度管理を「温度ベース」で行う:粘度ムラ=塗布ムラ

粘度が高い部分と低い部分が混在すると、膜厚ムラ、流れムラ、波形ムラが発生します。

現場で最も確実な対策は「温度管理」です。

効果的な改善方法

- ジャケットタンクを用いた塗料温度の制御

- 塗布中の塗液温度も監視

- 温度、粘度センサーの機差なきよう校正の徹底

- 粘度は数値記録だけでなく適正公差を設けた安定性管理へ

粘度は温度の影響を強く受けるため、温度を制御すれば粘度ムラの大半は抑制できます。

4.濾過(フィルター)の適正化:目詰まりは即ムラに出る

塗布ムラの原因で意外と多いのが、フィルターの「目詰まり」です。フィルターに材料が溜まると、塗液の流量変動、圧力変動、異物の通過が発生し、そのまま塗布面への異物・凝集物の混入やムラとして現れます。

改善のコツ

- 目開き(μm)の最適値を材料ごとに設定

- 定期交換サイクルの短縮

- フィルター前後の圧力差監視

- 塗液循環ラインのデッドスペース削減

塗布ムラが急に発生した場合、フィルターが真っ先に疑うべきポイントです。

5.ギャップ(塗布ヘッドと基材の距離)をミクロン単位で調整する

ギャップは膜厚安定性の基礎であり、ムラの原因としてダイレクトに現れる要素です。

改善方法

- ギャップを1μm単位で制御

- ライン稼働時の熱膨張による変化を考慮

- 塗布ヘッド組み立て時の締め付け癖を無くす(現場で非常に多い)

- 塗布ヘッドの平行度を計測

ギャップ調整だけで厚みムラが改善するケースもあります。

6.風(エアフロー)を制御し、乾燥ムラを防ぐ

塗布ムラは「塗った直後」だけでなく「乾燥過程」でも発生します。乾燥炉の温度・風速条件が適切でないと、塗膜内で対流が生じたり、乾燥スピードが部分的に異なることで、膜厚・光学ムラとなります。

効果的な対策

- 乾燥炉の入口から出口までの温度勾配を溶媒種に合わせて適切に設定する

- 風速をゾーンごとに最適化する。乾燥ノズルの形状も考慮する

- 温度と風量を定期的に測定・点検する。センサーは定期的に校正する

- 吸込口・吹出口の詰まりをチェック

- クーリングゾーンを活用し巻取り、ラミネート前の余熱を一定条件にする

乾燥条件は材料特性×ライン特性で最適値が変わるため、実験データの蓄積が重要です。

7.ロール(ニップ)圧の均一化:微妙な偏差が大きなムラを生む

ニップ圧は塗布ムラの最もわかりづらい原因の1つです。両端のニップ圧がわずかに違うだけで、塗膜が左右方向に引っ張られ、ラミネート不良や膜厚ムラが発生します。

対策

- ニップロールの左右圧力を均一化

- ロールの摩耗状態を点検

- ロール表面の傷・汚れを定期的にチェック

- ニップ圧を見える化するセンサー導入

スリット工程・ダイカット工程に悪影響を及ぼすため、ここを改善すると後工程の歩留まりも上がります。

8.塗布液の撹拌を見直す:沈降・分散ムラは膜厚ムラに直結

塗布材料は、時間が経つにつれて沈降・分離・凝集が起きやすい特性があります。分散ムラはそのまま膜厚ムラとして現れるため、撹拌条件は極めて重要です。

効果的な改善

- タンク内で塗料の濃度差が生じないよう適切な回転数で攪拌する。回転数をただ上げるのではなく流動の均一性を意識

- 撹拌羽根の形状を材料特性ごとに変更

- ライン停止時も低回転で撹拌し続ける

- 撹拌による泡混入対策も並行して実施

タンク内だけでなく送液配管内を含めた均一性の確保が欠かせません。

9.基材の端部制御:端部ムラはスリット工程にも悪影響

塗布ムラの中でも「端部ムラ」は後工程に影響します。

よくある端部ムラの原因

- 基材の端部が波打ち、後工程の搬送でフラつく

- 塗液が端で盛り上がる(ハイエッジ)

- 基材や塗膜の吸湿や乾燥における収縮と膨張

対策

- エキスパンダーロールの導入

- エッジコントロールの導入

- 巻取り前にエッジのトリミング

- 材料厚みムラを測定して塗工ノズルで補正

端部ムラを抑えると、スリット時の巻きズレや端面不良が大幅に低減します。

10.「工程間データ」を一元管理する:ムラの本質は工程連携

塗布ムラは、塗布工程だけで完結する問題ではありません。

各工程の温度と湿度、基材ロールの品質(巻硬さ・厚み偏差)、スリット条件、材料の製造環境など、これらが複合的に絡み合って塗布ムラとなります。

最も効果が高いのは、塗布 → 乾燥 → スリット → ダイカットの全工程でデータを一元管理することです。

一気通貫で管理できる環境のメリット

- ムラの原因分析が迅速

- 条件最適化がスムーズ

- 試作→量産の立ち上げが高速

- 歩留まり改善が正確

量産立ち上げの成功確率が大きく向上します。

まとめ:塗布ムラ対策は「技術×工程設計」で決まる

塗布ムラを完全になくすことは簡単ではありませんが、現場で蓄積されてきたノウハウを体系化すると、改善の優先順位は明確になります。

最も効果が高いポイントは以下の3つ

- 張力・ギャップ・粘度の「3大基礎条件」を安定させる

- 乾燥・風・撹拌などの「プロセス条件」を最適化する

- 工程間データを連動させ、「一気通貫」で最適化する

塗布ムラの改善は、品質だけでなく、後工程のスリット・ダイカットの歩留まり、さらには製品全体の価値向上にもつながります。塗布ムラは「技術」と「工程連携」の両面で解決することが重要です。

よくある質問(FAQ)

Q. 塗布ムラの原因で最も多いのは何ですか?

A. 張力不良が最も多い原因とされています。基材の平滑性、塗布ヘッドとのギャップ、液の広がりに影響を与えるため、適切な張力管理が塗布ムラ対策の基礎となります。

Q. 塗布ムラが急に発生した場合、何を確認すべきですか?

A. まずフィルターの目詰まりを確認してください。フィルターに材料が溜まると流量変動や圧力変動が発生し、塗布ムラとして現れやすくなります。

Q. 粘度管理で最も確実な方法は何ですか?

A. 温度管理が最も確実です。粘度は温度の影響を強く受けるため、ジャケットタンクを用いた塗料温度の制御や塗布中の塗液温度監視を行うことで、粘度ムラの大半は抑制できます。

Q. 乾燥工程での塗布ムラを防ぐには?

A. 乾燥炉の温度勾配を溶媒種に合わせて適切に設定し、風速をゾーンごとに最適化することが重要です。また、温度と風量の定期的な測定・点検、センサーの校正も欠かせません。

Q. 工程間データの一元管理が重要な理由は?

A. 塗布ムラは塗布工程だけの問題ではなく、各工程の条件が複合的に影響します。データを一元管理することで原因分析が迅速になり、条件最適化がスムーズに行え、量産立ち上げの成功確率が大きく向上します。