はじめに

マイポックスは受託研磨加工サービスにおいて、

- 各種半導体ウェーハのサイズダウン加工

- エッジ面取り加工(トップエッジ研磨加工)

- エッジ鏡面仕上げ加工等

を提供していますが、

ウェーハの表裏面が各研磨装置の保持機構(真空チャック等)に物理的に接触する事が避けられないため、キズを負わせる懸念があります。

それを防止するため、各研磨加工サービスとセットで、ウェーハを守る「表面(裏面)保護処理」を提供しています。

ウェーハの表裏面を保護する方式は数種あり、

- 専用の保護フィルム(テープ)を貼り付ける方法、

- 酸化膜を成膜する方法

などが挙げられますが、

本稿では保護処理で最も一般的かつ汎用性を有する「レジスト塗布(フォトレジストコーティング)方式」を紹介します。

レジスト塗布方式について

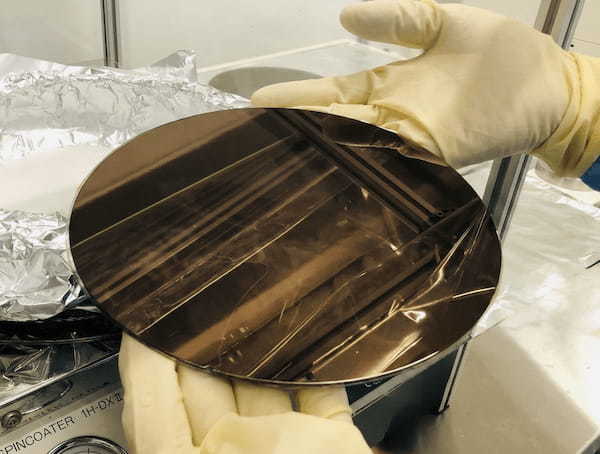

「レジスト塗布方式」によるウェーハ表裏保護は、フォトレジストと呼ばれる液剤をウェーハの保護したい面泡に塗布し固める事で、外部からの物理的な接触からウェーハ守る保護膜を作る方式です。

フォトレジストは感光性を有する材料であり、通常の半導体製造フローにおいては露光工程前に用いられます。

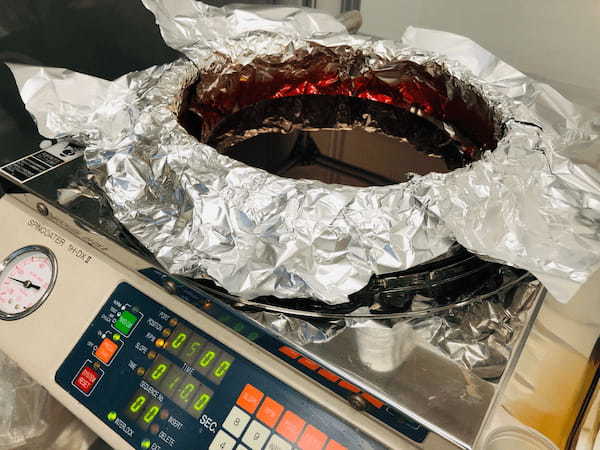

フォトレジストは感光性を持つ(光に反応する)液状の化学薬品です。 スピンコーターという専用の塗布装置を用い、ウェーハを高速回転させ、その遠心力を利用しウェーハ全域に均一にフォトレジストを塗布します。 スピンコートによってウェーハ表面に塗布されるフォトレジストの厚さは、計算でおおよその値を算出する事が可能です(理論膜厚)。 主にはウェーハの回転速度、フォトレジストの粘度、時間、蒸発速度がパラメータになり、通常は数十nm~十数μmの範囲で膜厚を調整します。

フォトレジストをスピンコートする際、予めウェーハの表面が清浄な状態であることが前提になります。 ウェーハ表面が汚れている場合(濡れ性が異なる場合)、フォトレジストが弾いたり、異物を巻き込んでしまうことがあり、ウェーハの表面保護の役割を果たしません。 状況によりSPM等の洗浄を予め施す事で、その問題を回避します。 塗布が完了したウェーハは、ホットプレートや専用の乾燥炉等を用い、適切な温度下でのベーキング処理、または紫外線硬化装置を使用したUV照射を行い、フォトレジストを硬化させ、表面保護層が完成します。

レジスト剥離処理の方式

各研磨加工程を経て、不要になったフォトレジスト膜(保護膜)は剥離処理で除去されます。

レジスト剥離の方法は主に2つあり、

ウェット方式(アルカリ溶液や有機溶剤などの薬液を使用する方法)と、 ドライ方式(ガスやプラズマを使用する方法)に分けられます。

ウェット方式の方が一般的(汎用的)であり、剥離速度が速い等コストと品質面で合理的と判断される場合が多く、従来から最も用いられている方法です。一方、ドライ方式は高密度の半導体製造用途が主であり、高額の専用装置やユーティリティが必要であることに加え、相応のコストがかかるため保有(運用)出来るユーザーは限られます。

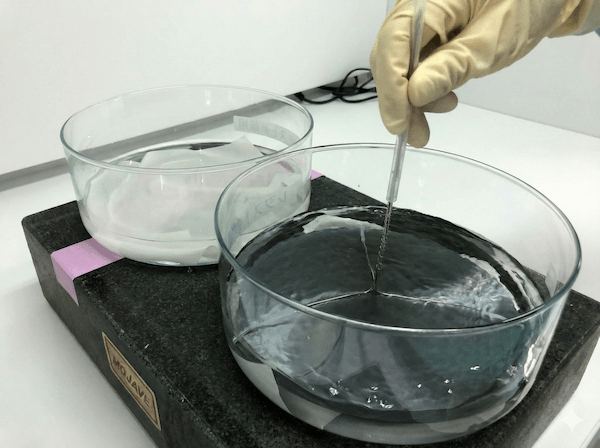

ウェット方式の場合、溶液(溶剤)での剥離処理と、純水によるリンス処理を複数回繰り返し行い、フォトレジストが残らないよう、顕微鏡等を用いた検査を行いながら作業を進めます。

剥離処理後、洗浄処理に移行する事が一般的であり、ウェーハの素性に合わせ RCA洗浄や、界面活性剤(洗剤)併用のPVAブラシ(スクラブ洗浄)等を介し、一連の表面保護処理~剥離、洗浄処理が完了します。

まとめ

マイポックスの受託加工サービスは、研磨加工以外にそれに付帯する表面保護処理も合わせてワンストプソリューションとして提供しており、お客様の開発(試作)少~中量量産案件をサポートします。是非ご利用ください。