Mipoxの植毛型研磨フィルム・フロックパイル型研磨フィルムは、身近な素材「アクリル樹脂」を、誰でも簡単に高品位な研磨加工ができます。 まだあまり知られていない工法ですが、一般的なコンパウンドを使用しての工法と比べ研磨剤の残渣(汚れ)をほとんど残さないなど多くのメリットがありますので、是非ご覧ください。

アクリル樹脂とは

アクリル樹脂は透明性・光の透過性に優れている素材であり、ガラスやサファイア等を上回る視認性を有しているため装飾品や見栄えを意識した用途に使われる事が多くあります。身近な例を挙げると展示用のディスプレイや水槽、窓(仕切り)や、時計の風防(カバー)等に多く使用されています。 同じ用途を有する他の素材より硬度は劣りますが、粘性・弾力性があり割れにくい事、加工のしやすさ、割れたときに破片が鋭利にならないので安全性が高い等の利点があり、高級腕時計にもあえてアクリル製の風防の採用する機種もあります。

アクリル樹脂の研磨

上記の様なメリットを多く有するアクリル材ですが、大変傷が付きやすいデメリットを併せ持っています。視認性に優れる特徴ゆえ、わずかでも擦り傷などが付いてしまうととても目立ってしまう状態になり、その価値を失ってしまいます。

アクリル材に傷がついてしまった場合、その状況に応じて表面を何らかの方法で研磨加工(平滑化・傷を除去)する必要が生じます。しかし、同素材の研磨加工は特別な技術を必要とせず、極一般的に行われているものが中心であり工法も多数存在しています。

- 有機溶剤中へ直接もしくはその雰囲気中に投入しアクリル材の表面を溶解させる方法

- バーナー(火炎)で表面を炙ることによって平滑(鏡面)な面を得る方法

などのやや特殊な工法もありますが、「コンパウンド」と称される酸化アルミニウム等の砥粒を含むクリーム状の研磨剤を用いたものが最も一般的な工法です。 研磨布等に浸み込ませる等(予め含侵されている布等もあります)の二次処理を行った上で研磨加工に適用します。サンダーや回転式の電動工具を使用したバフ研磨が有名であり、フェルト等の繊維と共に使用するのが一般的です。

研磨フィルム方式(植毛タイプ・フロックパイル型研磨フィルム)」

上述のどの工法も最終的に美しい平滑な面(鏡面)に仕上げられますが、その他にも「研磨フィルム方式(植毛タイプ・フロックパイル型研磨フィルム)」でも鏡面加工を行うことが出来ます。まだあまり知られていない方法ですが、誰でも簡単に電動工具等を必要とせず研磨加工(傷の除去)を実現できます。

研磨フィルムを用いてアクリル材を研磨加工する場合は、微細なカットパイルを埋め込んだ「植毛タイプ・フロックパイル型」と称される形式の研磨フィルムが適しています。

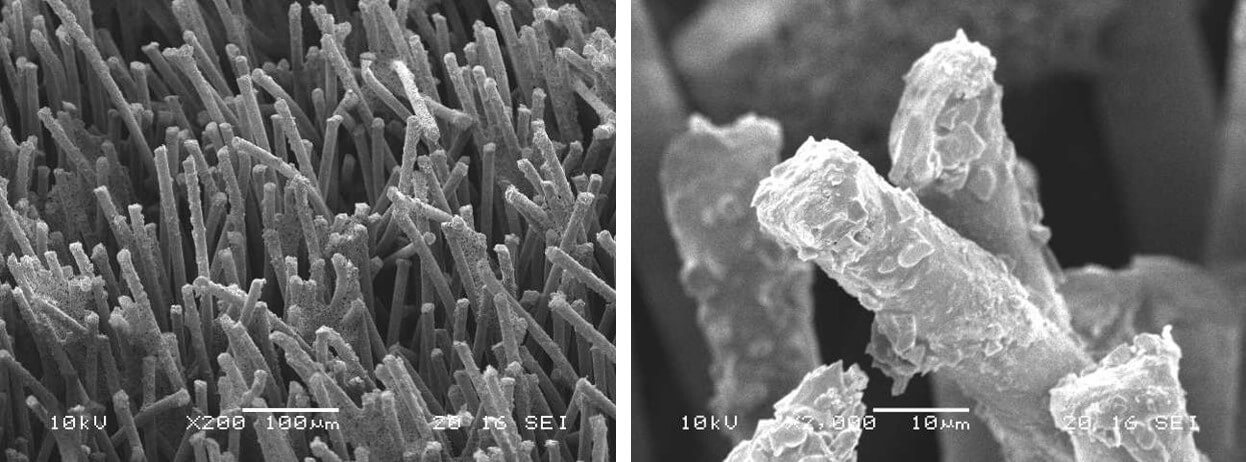

水・油といったクーラント(冷却液・研磨液)やコンパウンド等の併用を必要とせず、研磨フィルムのみの「ドライポリッシュ方式(乾式)」で加工出来るのが特徴です。 画像2の通り、パイル一本一本に砥粒を付着させている事を特徴とする研磨フィルムであり、パイルの柔軟性によるクッション効果によりアクリルに深い傷を生じさせることなく安定した微小切削効果を得えられ、かつドライポリッシュ工法によりアクリル表面に適当な温度上昇(表面流動効果)を促せるため、極短時間で表面の傷や曇りを埋め表面を平滑にします。

植毛タイプのメリット

植毛タイプの研磨フィルムは、コンパウンドを使用する方法の様な研磨剤の残渣(汚れ)をほとんど残しません。またバフ研磨等でありがちな繊維くずの付着がほとんどなくクリーニング(拭き取りなど)必要がないため、使う環境や場所や加工対象物を選びません。 コンパウンドにありがちな溶剤(油脂)のにおいもなく、作業者に優しいなど多くのメリットがあります。

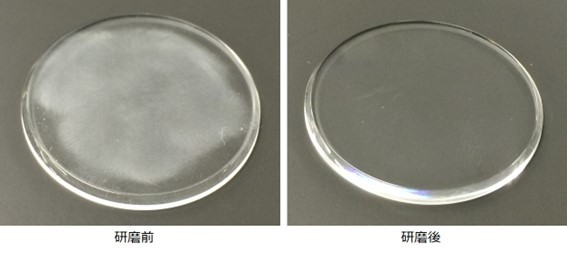

画像3の「アクリル樹脂研磨比較」の研磨前に示した程度の擦り傷であれば、数十秒で傷を除去し、もとの鏡面状態に復旧させることが可能です。3D造形(3Dプリント)技術で製造されるレンズ製造時にも同形式の研磨フィルムが採用され、意匠性の高いアート作品をつくる際の仕上げ(工法が限られ洗浄等が困難な加工対処物)にもMipoxの植毛タイプ研磨フィルムが使われています。

最後に

アクリル材以外にも、使い方次第で様々な用途に応用可能な「Mipox研磨フィルム(植毛タイプ・フロックパイル型研磨フィルム」の魅力を感じて頂けますと幸いです。