ごく一般的なのり付けから工業用の接着、または金継ぎやステンドグラスのような工芸品まで、接着という工程は私たちに身近で何気ない存在です。 弊社も接着剤を使用し、製品を作ると共に、弊社製品により接着する材料の表面仕上げを お手伝いすることで皆様のお役に立てるよう日々精進しております。 本稿ではさまざまな接着についてメカニズムと接着する材料の表面状態の関連性についてご説明いたします。

目次

接着剤の種類とメカニズム

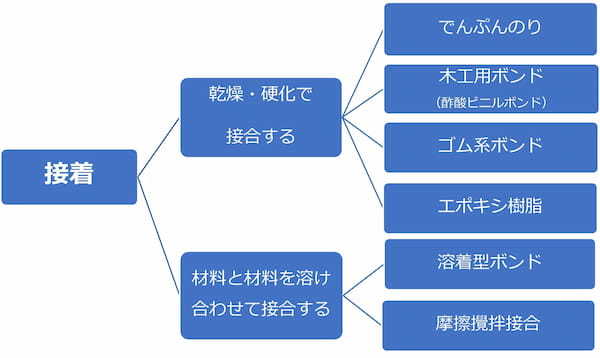

接着剤は、大まかに分けて以下の2種類に分けられます。

- 接着剤の乾燥・硬化で接合するもの

- 材料と材料を溶け合わせて接合するもの

さらに細かく分けると、接着剤の種類で分かれてきます。 例えばでんぷんのり、木工用ボンド、ゴム系ボンド、エポキシ樹脂等ですが、これらはすべて原料が異なります。

なぜこれほど多様な接着剤があるのでしょうか?

これは、接着剤によって向き・不向きがあることが挙げられます。以下でそれぞれの特徴について見ていきましょう。

でんぷんのり、PVAのり、木工用酢酸ビニルボンドの特徴

紙や木などの接着には、でんぷんのりや、PVAのり、木工用の酢酸ビニルボンドが昔から多く使われています。でんぷんのりやPVAのりは特に安定性が良く、無害で、ある程度の柔軟性と紙などの繊維との相性が良いため使われます。

これらは水分を比較的多く含んでいるため、繊維内に浸透してアンカー効果を利用して材料同士を接着しています。この手の蒸発乾燥型接着剤は、接着する材料に揮発成分(水分)が吸収される必要があります。材料内に接着剤成分に含まれる揮発分を拡散することで完全に乾燥されます。

材料が揮発成分を十分に拡散できない場合、接着は材料のフチ部分のみが乾燥し、内部に流動性のある状態で残ってしまい、良好な接着強度が得られません。乾燥後、比較的透明になるため、アクリルやポリカーボネートなどの透明材料に印刷物を裏面から張り付けることで保護剤として機能させることもありますが、印刷物がある程度これらの揮発分を吸収することが前提となる使用法です。

ゴム系ボンドの特徴

金属やゴムでは、ゴム系ボンドが一般的に使用されることが多いです。

金属はおおむね硬く、曲がらないことからある程度接着する材料にスキマが必然的に生まれます。これらスキマが剥がれの大きな原因になります。

ゴム系ボンドでは一般に二度塗りが推奨されています。弊社製品でもこれらゴム系ボンドを使用して製造する製品がありますが、やはり二度塗りを行います。1度塗って乾燥させ、ボンドの膜を材料に作ります。完全に乾燥したところで2回目の塗布を行いますが、2回目は1回目のボンド膜を半分溶かした状態になっています。指で触って指に接着剤が付かない程度の硬化状態で張り合わせを行います。これにより、スキマを埋めることができます。また、2度塗りの接着剤に蒸発する成分が残っていても1度目のボンド膜に吸収されることで材料への悪影響を抑えることができます。

化学反応硬化型接着剤、熱硬化接着剤の特徴

一般工業用としては、エポキシ樹脂などの化学反応硬化型接着剤や、フェノール樹脂などの熱硬化接着剤がよく使用されます。これらは取り扱いが難しかったり、高温が必要だったり、正確な調合を行わないと設計通りの強度が出ない等の問題があります。

これらの一般的に硬い接着剤はおおむね柔らかい材料との相性がよくありません。金属同士の接着などでは、位置合わせの時間がゆっくり取れる、固形分が多いためスキマがあってもスキマ部分を埋める(充填)接着ができるなどのメリットがありますが、その分固まるまでに時間がかかるなどのデメリットもあります。熱処理によって乾燥を早めることでデメリットを消していますが、サイズが大きくなると困難になります。

弊社でもこれらの樹脂を使用する研磨紙ラインは非常に長く、乾燥にはさまざまな工夫を凝らしています。

反応硬化接着剤の特徴

瞬間接着剤は、一般的にシアノアクリレートという材料が湿気により硬化する反応硬化接着剤と呼ばれるタイプです。接着剤が少なくなればなるほど反応が早まるため、しっかりと密着させることで硬化が早まります。

シアノアクリレートは気化しやすく、気化成分と空気中の湿気が反応することで白化を起こします。これを防ぐには、使用量を見極めて、最低限の量を使う、密着するように材料同士を吸いつくような精度に仕上げる、送風機などで気化成分を常時吹き飛ばす、などが有効です。FRP材料などへの瞬着による割れ止め補強などの場合は、微細な反応核となる粒子を吹き付ける(タバコの煙などが有名です)ことなども考えられます。

基本的には使用量を減らし、揮発成分を滞留しないように吹き飛ばすのが王道となるでしょう。シアノアクリレート系接着剤はそもそもが医療目的で開発されたため、非常に手指との相性が良いのも特徴です。

<アンカー効果とは>

さて、ここまでの中で「アンカー効果」というキーワードが出てきましたが、材料と材料をつなぎ合わせるために表面から接着剤成分を浸透させたり、表面をわざと研磨して表面積を稼いだりすることで接着剤の効果は高まります。逆につるつるした表面は接着に向きません。フッ素コートされたフライパンは買ってすぐは焦げ付きがするっと取れますが、使い込んで金タワシやクレンザーなどでこすると逆に次回の焦げ付きがとれなくなってしまうのと同じメカニズムです。

表面仕上げの方法と粗さ

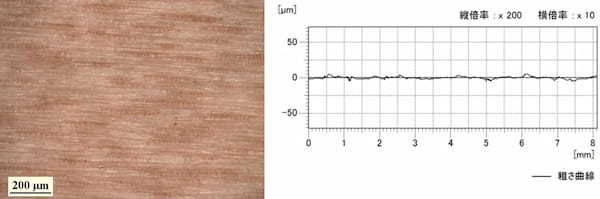

表面状態の例として木材について評価をしてみます。

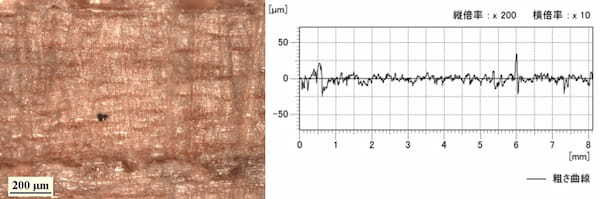

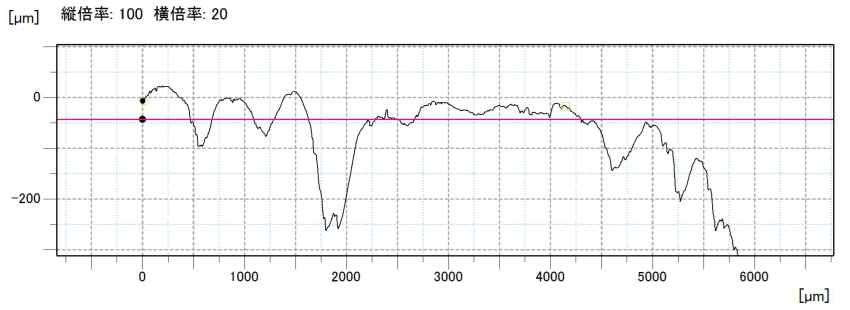

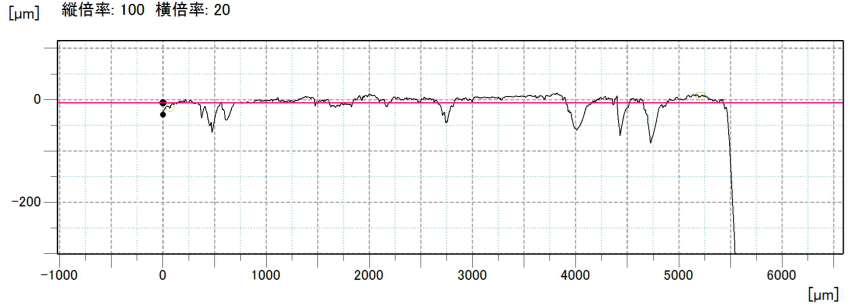

まず素地の状態です。木材は表面に木目があるため、凹凸が若干あります。

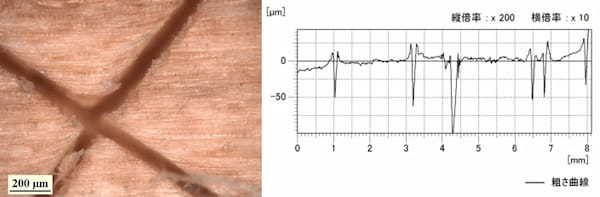

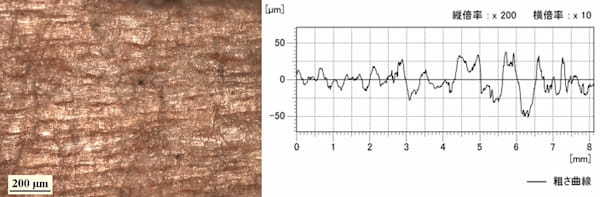

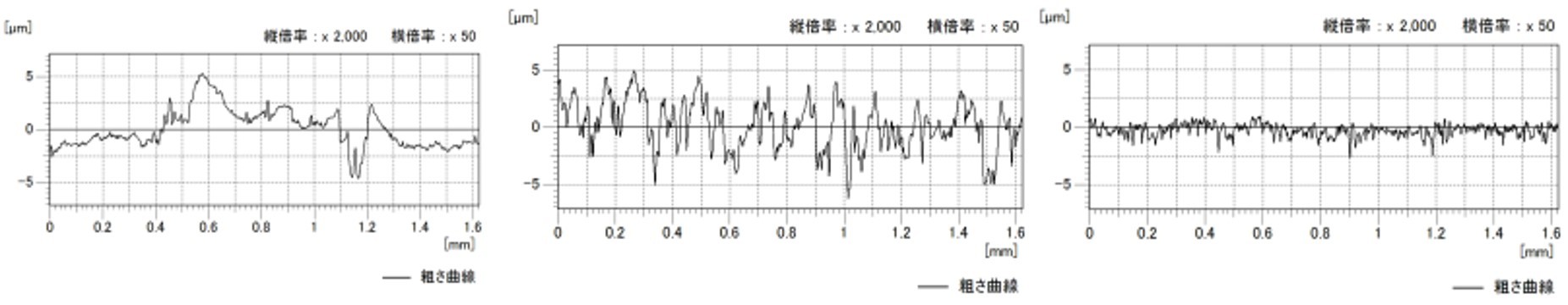

手作業でできる一般的な方法としてはナイフなどで適当に傷をつける、金属ブラシなどでこする、紙やすりなどで研磨するなどがあります。それぞれの加工状態を見ていきましょう。

素地

ナイフ

金属ブラシ

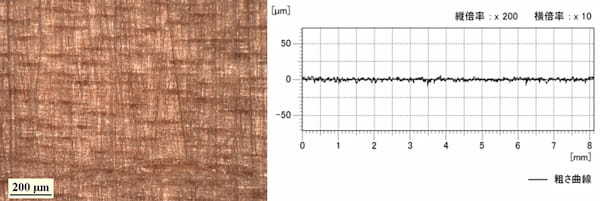

研磨紙#120

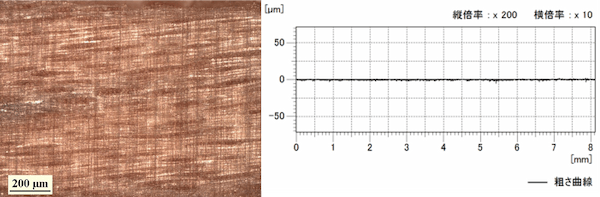

研磨紙#320

研磨紙#1000

金属ブラシと研磨紙では外観上あまり差がありませんが、研磨紙の場合、板や棒材に張り付けて使用することである程度きっちりとした表面を得ることができます。

接着では表面同士の隙間を無くすことが肝要なので、金属ブラシを使用する場合、フチの部分がダレを起こしてしまい、端まできっちりと接着できない場合があります。固形分の多い充填接着剤を使用することでこれらは改善することができますが、フチがしっかりと貼れていない部分は剥がれの原因となる可能性があります。

素地と#320、#1000もよく似た感じのチャートになっていましたが、詳しく確認するとやはり状態は大きく異なります。 うねり・ヒケ状態を取って隙間をうめることで接着強度は大きく改善されます。

実例と接着強度

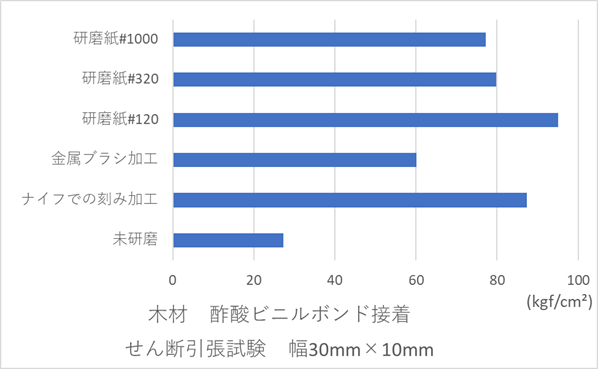

実例として、上で挙げた木材(ユーカリ)について一般的な酢酸ビニル系の木工用ボンドを用いて接着を行ってみます。

木材について接着寸法は30mm×10mm せん断方向の引張試験を行ってみます。

想定以上に木材と酢酸ビニルボンドの接着が良好でした。同時に試しでゴム系ボンドを使用して木材を接着したところ最大でも17kgf/cm²程度でしたが、酢酸ビニルボンドでは研磨紙#120を使用した際、最大で95kgf/cm²の引っ張り強度が得られました。次いでナイフによる細かい刻み加工が87kgf/cm²となりました。刻み加工の傷部分が深く、この部分のアンカー効果が強く働いたのではないかと考えられます。

金属ブラシが思ったほど伸びませんでしたが、これは前述のように端部分がダレてしまい、ここが剥離原因となったのではないかと考えられます。それでも未研磨の2倍強の接着強度が得られております。

木材の場合は浸透からのアンカー効果が強く働くため比較的粗粒度の#120番の研磨紙やナイフによる刻み加工が効果的であったと考えられます。

逆に浸透によるアンカー効果が期待できない樹脂部品の接着では、接着剤の使用量による溶剤浸透による脆化等の問題の元となることからより細番手での適切な表面粗度が必要になると考えられます。

データからは荒らしてあれば何でもいいのではないか、と思われるかもしれないですが、研磨などの加工を行うことで新面を創出することができます。表面素地は新面を露出させることで表面の活性化が行われ、より接着に適した状態になります。表面が若干劣化した状態や、油分の多い材などであれば素地やナイフ加工での接着強度はかなり低下するのではないかと考えられます。

※もちろんこれはかなり理想状態での接着強度ではあります、面対面の接着のため精度よく接着できておりますし、木材などの経年劣化は考慮しておりません。ご了承お願いいたします。

まとめ

接着強度は材質との相性および表面状態で大きく異なることが分かっています。新面の創生を行い、活性で接着に適した表面を準備することで接着剤の強度は大きく向上いたします。

弊社の研磨紙・研磨布製品などを通じて皆様の創造活動のお手伝いとなれますよう心よりお祈り申し上げます。