ハイテク業界などでは製品の高度化が進むにつれ、より精度の高い研磨方法が求められる傾向にあります。 Mipoxが取り扱う研磨装置ラインナップのひとつである「平面研磨装置」は、ポリエステルフィルム上に研磨砥粒が塗布された研磨フィルムを使用し、様々な加工物の平面部を高い精度で研磨することができます。

ベルト・バフ・砥石等を用いた研磨方式では加工が難しいワークの最終の仕上げ工程で、粗さの向上および平坦・平面化の向上を容易に実現することが可能です。

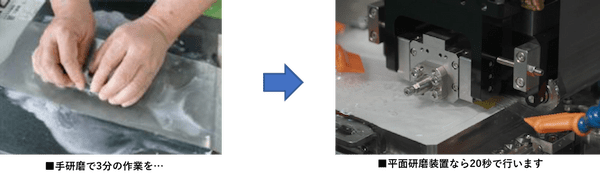

手作業による研磨には熟練の技術を必要としますが、研磨装置を導入することで人手不足や技術継承の課題を解決することもできます。

研磨フィルムによる研磨加工は、CMP(化学的機械研磨) やラッピングなどの遊離砥粒による研磨と、砥石研磨などの物理的な研磨の間を取り持つ性能と精度を持ちます。

本記事では、平面研磨装置の使用目的や特徴のほか、平面研磨装置による加工例、メリットなどについて解説します。

目次

基板・電子・自動車業界における平面研磨装置の使用目的

Mipoxの研磨フィルムを用いた研磨方式は、特徴である柔軟性を活かした倣い加工であるため、安価な構造、容易な調整で、元の形状を崩すことなく粗さを調整できます。 研磨フィルムを用いた独自の研磨方式による加工によって、下記のような結果を得ることができます。

- 面上にできてしまった微細なバリ、突起物の除去

- 粗さの向上による摩擦抵抗の削減

- 品質の安定性向上(工程能力値の安定)

- 微細な精度調整(μm単位での加工)

- 平坦・平面精度の向上

最終の仕上げ工程としての粗さの向上を目的とされるエンドユーザ様が多く、主に基板業界や電子業界、自動車業界で実績があります。

例えば自動車製造業での一例を挙げると、 疲労強度、耐摩耗、耐熱などの機械的強度の向上による燃費性能の向上、CO2低減、環境に配慮した加工工程の見直し、加工効率化の向上などの効果を得ることが目的とされています。

また、基板・電子等のハイテク業界では、機器の小型化・薄型化・高機能化の進展によって、一層あたりの厚さが薄くなりました。既存の工法(バフ研磨・エンドレスベルト・砥石研磨)では研磨時に発生する熱がダメージを与え、反り・伸びによる位置ズレ等を起こす現象が生じてしまいます。そこで、その代替手段として、ダメージを与えずにクリーンな作業環境をもたらす、フィルム研磨工法の採用が進んでいます。

近年、自動車電子業界をはじめ各種業界において製品の技術レベルは目覚ましい向上を遂げています。最新ハイテク製品の各種部品に対して、その精度を決める最終仕上げ工程の研磨加工はますます重要度を増してきています。

以下は、当社の平面研磨装置をご使用になったお客様の加工事例です。ご覧の通り幅広い製品で採用されています。

| 加工例1:自動車部品の端面研磨 | |

|---|---|

| CVシート・バルブリフター etc.. | ワークの端面部を研磨することで粗さ・平面度を向上させることで摩擦抵抗を減らす |

|

|

| 加工事例2:基板関連の研磨 | |

|---|---|

| 多層基板、ガラス基板、セラミック基板、放熱板、偏光板前の汚れ取り、熱伝導シート etc... | 基板の粗さ向上、平坦化、バリ取り、カレット、汚れ取りなどの目的 |

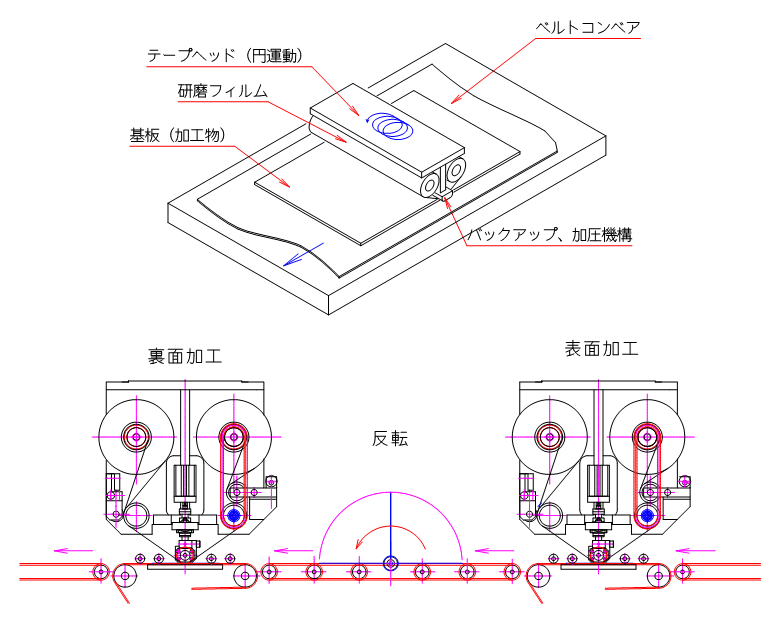

(基板研磨図)

|

|

| 加工事例3:ノズルシートの研磨 | |

|---|---|

| インクジェットノズルシート、インジェクタ etc.. | ノズルからの排出時の安定性向上のため |

|

|

平面研磨装置の特徴

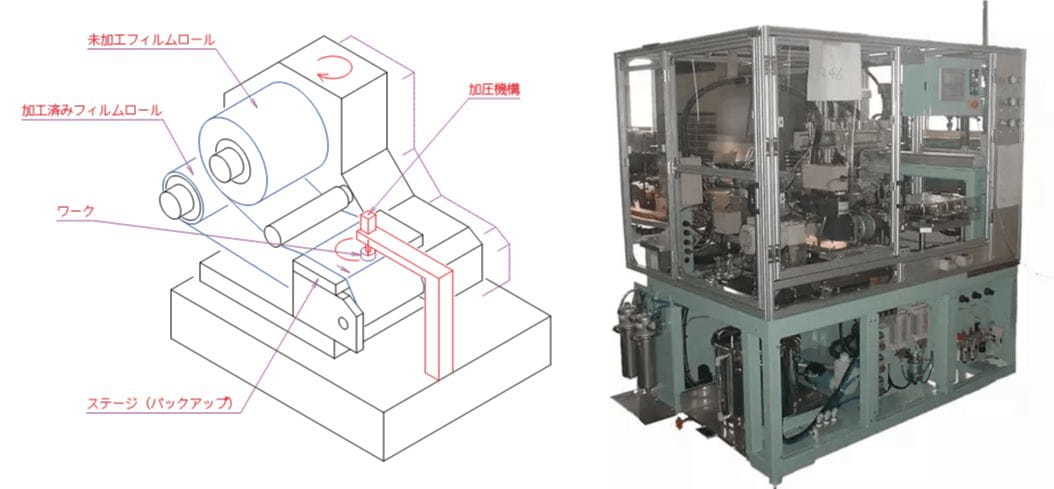

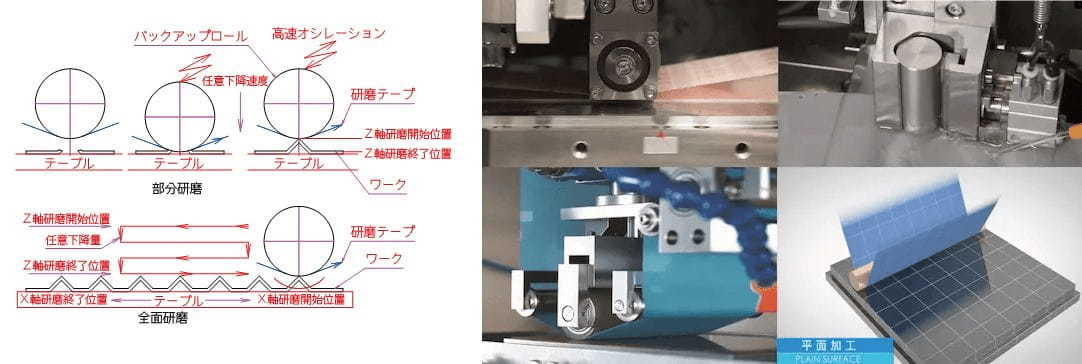

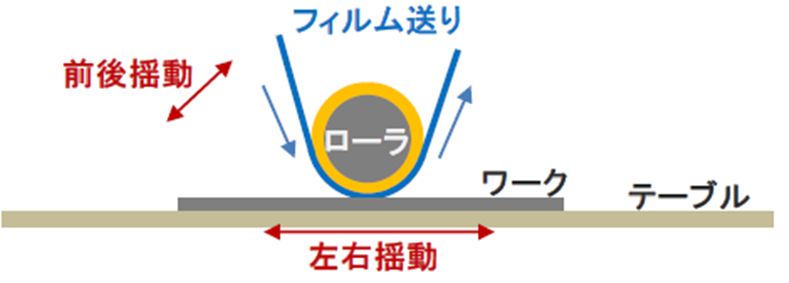

平面研磨装置はロール状の研磨フィルムをセットし、一定加圧を掛けながらワーク側が移動を繰り返しながら研磨加工を行うのが基本形です。 その際に一定の任意速度でフィルムを巻取りながら研磨加工を行い、1ロールが使い終わると新しい研磨フィルムと交換する方式になっています。

研磨フィルムを用いた平面研磨装置ならではの特徴として、以下のようなものがあります。

- 表面を均一に研磨できる

- 加工性能のコントロールに気を配る必要がない

- 常にクリーンな環境を保つことができる

- 研磨熱の発生が少ない

- 様々なワークへの対応が可能

それでは一つずつ詳しく見ていきましょう。

1.表面を均一に研磨できる

研磨フィルムを任意の速度で順次送り出すことで、常に新しい面で研磨することができます。それにより、切粉の目詰まりによる粗さの変化が発生しないため、常に一定の加工条件で研磨することが可能です。結果、表面粗さのバラつきがなく、精度を崩すことのない研磨が実現され、品質の向上につながります。

2.加工性能のコントロールに気を配る必要がない

他の消耗品のように、目詰まりによる使用中の研磨力の変化に伴う加工性能コントロールの管理に気を配る必要がありません。研磨フィルム1Roll が使い終わったら、新しいロールと交換するだけで、後は気を配らずとも常に同じ研磨結果を得られるため、品質管理が非常に容易です。

テーブルにワークをセットし、テーブルを揺動させる。そこに対し、ローラをバックアップにしたフィルムをワークに押し当てる事で研磨加工を行う。その間、研磨フィルムは研磨しながらもゆっくりと巻き取られるため常に新しい状態のフィルムで研磨加工がされる。フィルムが巻き取られ終えると、新しいフィルムと交換を行う。交換作業は非常に簡単にできます。

3. 常にクリーンな環境を保つことができる

粉塵が研磨フィルムに付着して巻き取られるため、舞い上がらずクリーンな環境を実現できます。クーラント(冷却液) の使用も可能なため、湿式研磨にすることでの粉塵そのものの抑制も可能です。

4.研磨熱の発生が少ない

研磨時に発生する熱によるダメージが少ないです。また、クーラントを使用する機構にすることも可能です。

5.様々なワークへの対応が可能

研磨フィルムの幅や、研磨フィルムの当て方を工夫することにより、ご要望に応じた仕様をご相談いただくことが可能です。 治具提案の対応も可能で、Mipoxの研磨ノウハウとの組み合わせにより、最適な研磨条件の提案をさせていただきます。

研磨フィルム加工による仕上がり面粗さ

研磨フィルムを用いた平面研磨装置での加工による仕上げ面粗さの一例をご紹介いたします。

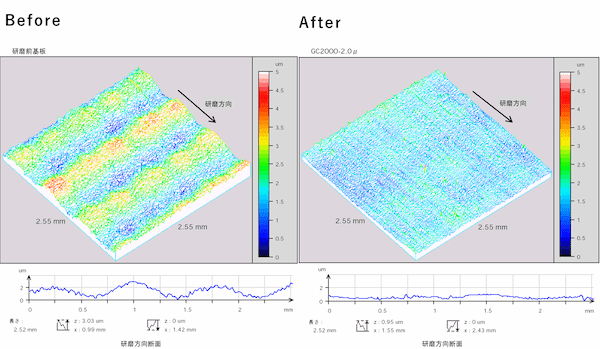

研磨加工例(1) プリント基板

以下、平面研磨装置によるプリント基板研磨加工結果のビフォーアフター事例です。

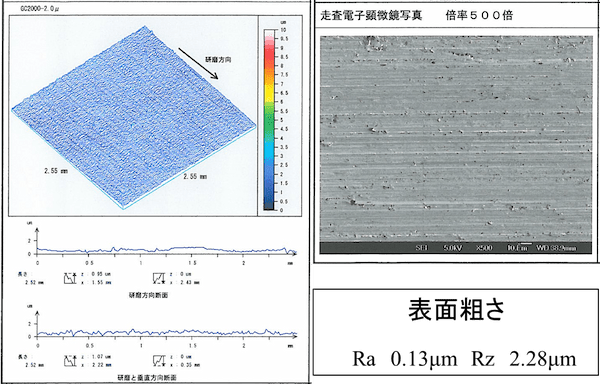

研磨加工例(2) 銅面の研磨 GC2000フィルム研磨後

以下、平面研磨装置、GC2000の研磨フィルムでの銅面研磨後の事例です。

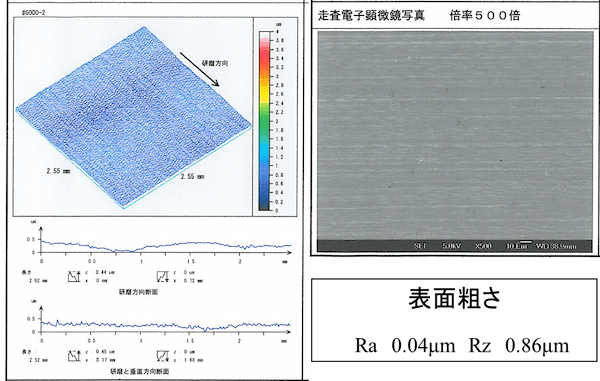

研磨加工例(3)銅面の研磨 GC6000フィルム研磨後

以下、平面研磨装置、GC6000の研磨フィルムでの銅面研磨後の事例です。

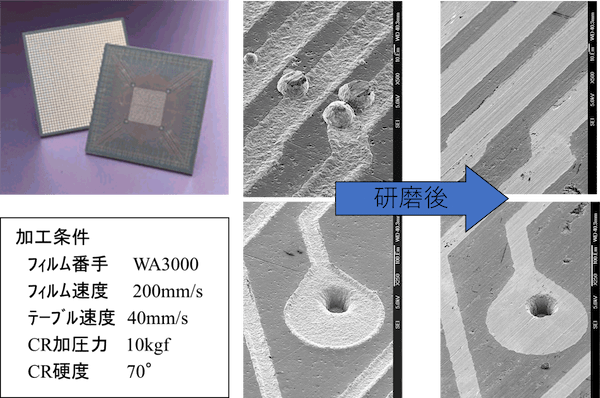

研磨加工例(4)パッケージ基板

以下、平面研磨装置による基板研磨結果の事例です。

上記事例のほか、何工程かに分けてさらに細かい仕上げとすることも可能です。

(ワークの材質、硬度の影響を受けます)。

反対にワーク表面を荒す使い方に採用されることもあります。

装置化することのメリット

超仕上げ研磨加工は、作業者の熟練度が要求されます。 手作業では難しい最終研磨工程を装置化することで、下記のようなメリットを得ることができます。

- 人手不足、後継者不足の解消

- 作業時間の短縮

- 作業可能時間の増加

- 品質安定性の向上

- 歩留まりの向上

- 作業安全性の向上

- 再現性の向上(誰がやっても同じ結果を得られる)

- 技術継承にかかる人件費や時間の削減

手研磨の自動化・時間短縮・品質の安定化などが可能になります。

粒度・砥粒・パラメータ調整による幅広い加工能力の選択性

Mipoxでは研磨材総合メーカーとして、研磨対象のワーク素材や用途によって、異なる条件に合わせた研磨フィルムを選定することが可能です。粒度は#400~#10000、砥粒はGC、D(ダイヤ)などからの選択が可能です。 これらに加え、平面研磨装置本体側による加工パラメータの調整により、幅広い加工能力の選択が可能となります。以下はその一例となります。

一般的に研磨は粗さの向上を目的として行われますが、目的に応じて粒度を調整する事で、逆に荒らすことも可能です。

調整可能装置パラメータ

- 加圧力 or Z軸位置制御

- 研磨時間

- 研磨フィルム揺動速度

- 研磨フィルムの送り速度

- テーブル送り速度 or テーブル回転速度

※上記のほか、ご要望に応じたパラメータを持たせた設計のご相談も可能です。

一般的に研磨は粗さの向上を目的として行われますが、目的に応じて粒度を調整することで、逆に荒らすことも可能です。

サンプルテストが可能

実用化のお手伝いとして、サンプルテストを承っております。 外径、内径、ボールねじ、カム、クランク、端面、平面など、約10種類のデモ機がありますので、お気軽にご相談ください。

平面研磨装置が不得意な加工内容

平面研磨装置は研磨フィルムを使用した、砥石とスラリー研磨の中間の位置づけの性能を持つことが特徴となります。 研磨フィルムや装置パラメータの調整によりある程度の調整は可能となりますが、材質によって取り代を求めるような加工には不向きな場合があります。また、スラリー研磨と比較した場合の鏡面度は スラリー>研磨フィルム となります。

まとめ:研磨工程の装置化で人手不足・技術継承対策に

最新ハイテク製品の各種部品において、最終仕上げ工程である研磨加工は、製品の品質に関わる重要な工程です。 研磨工程を装置化することによって、品質向上・品質安定・生産効率化が期待でき、人手不足・技術継承の側面においても貢献することが期待できます。 もし研磨加工の導入や自動化をご検討であれば、ぜひ当社までお声がけください。

当社「Mipox株式会社」は、主力製品の「研磨フィルム・クリーニング用フィルム、液体研磨剤(スラリー)」をはじめとする各種研磨材メーカーです。精密電子用研磨材を主に、長年築き上げてきた研磨材製造技術を応用し「受託事業」へ展開しています。

事業展開としては各種フィルム製造技術を集めた「コーティング受託(受託塗布)」、自社製の各研磨材製品を活用した「受託研磨サービス(受託研磨加工)」、メイン事業である「研磨製品事業」と組合せてお客様へ各製品、サービスを提供しています。