故障原因の特定や信頼性の評価など、断面観察をすることで、より詳しく観察対象について把握できることは少なくありません。しかし、観察対象に硬い金属が含まれている場合、自分で調べるのはちょっと難しいし、専門業者に依頼するのも敷居が高いと思ってあきらめていませんか?

この記事は、そんなあなたの悩みを解消してくれるかもしれません。

目次

目視による直接的な断面観察の意義

断面観察の意義

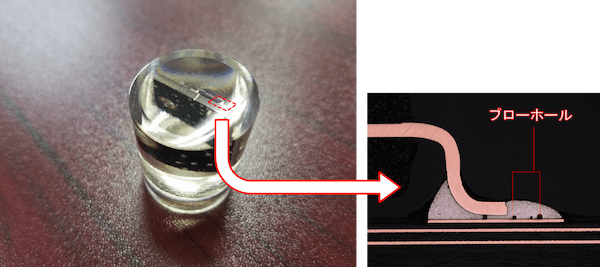

断面観察を行うことで、表面からは見えない内部的な欠損を確認できることは意外と多いものです。故障原因の特定や品質調査などに断面観察が用いられることも少なくなく、その需要の増加に伴い、受託事業として行う企業も増えてきました。

近年では、X線CTを用いて対象を切断せずに断面を観察することもできるようになりました。しかしながら、X線を用いた断面観察も万能ではありません。例えば、観察対象が重金属を含む場合や厚みがある場合はX線を透過させることが難しく、この観察方法を使用できないこともあります。また、この観察方法では色を確認することができません。加えて、鮮明な画像が得られるX線CTは非常に高額であり、分析を委託する場合の費用もそれなりに掛かります。

これに対して、物理的に断面を露出させて観察する場合、対象の材質を問わず目視で色や状態を確認することができます。なにより、特別な装置を必要としないため、掛かる費用を最小限に抑えることができます。

本記事を読むことでできること

本記事では、物理的に断面を露出させて観察を行うための観察用サンプルの作成方法についてご紹介します。本記事をお読みいただくことで、顕微鏡を用いた細部の観察や蛍光X線分析装置を用いた元素分析を行うことができる観察用サンプルを作成することができます。

次項より、観察用サンプルの作成方法について具体的な作業の流れを交えてご説明いたします。

観察用サンプルの作成方法について

観察対象のサイズ加工

まずは、観察用サンプルのサイズを調整しましょう。

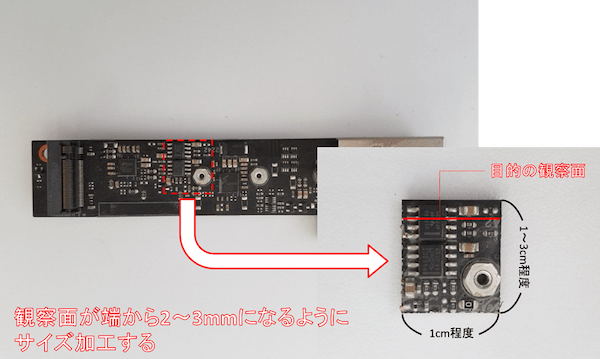

サンプルの断面サイズは、1㎡(平米)程度に収めることをお勧めします。少し大きくても、今回ご紹介する方法で観察面を作成することはできますが、大きさに比例して観察面を磨き上げる工程で労力がかかります。できるだけ観察部を絞るようにしてサンプルサイズを小さくすると、観察面の作成が簡単になります。

なお、サンプルの厚みは1~3cm程度までであれば問題ありませんが、目的の観察面が端から近くなるようにしておくと、磨き上げる工程が楽になります。あまり離れているようであれば、あらかじめ付近を切断しておきましょう。

観察対象が大きい場合

サンプルが大きい場合は、カッターナイフや金切鋸で切り分けるといった方法で、サイズをできるだけ小さく加工してください。薄い金属であれば、金切鋸でも十分に切断することができます。なお、目的の観察面付近を切断する場合は、観察面から2~3mm程度離れた箇所を切断するようにしてください。観察面を磨き上げる際の削りしろを確保しておく必要があります。

観察対象が小さい場合

観察対象が1㎠(平米)よりも小さい場合は、後工程でサイズを調整しますので問題ありません。

観察対象の形状加工

サイズ加工が終わったら、次はサンプルを持ちやすい形へと加工しましょう。断面観察を行うためには、観察面を研磨して整える必要があります。この研磨の精度が高ければ高いほど精密な観察が可能となります。今回ご紹介する方法では、観察対象を手で持って研磨します。このため、サンプルが持ちにくい形状であった場合、観察面を磨き上げる工程で苦労することになります。

●準備するもの

(1)市販の接着剤(エポキシ樹脂・ポリエステル樹脂など)

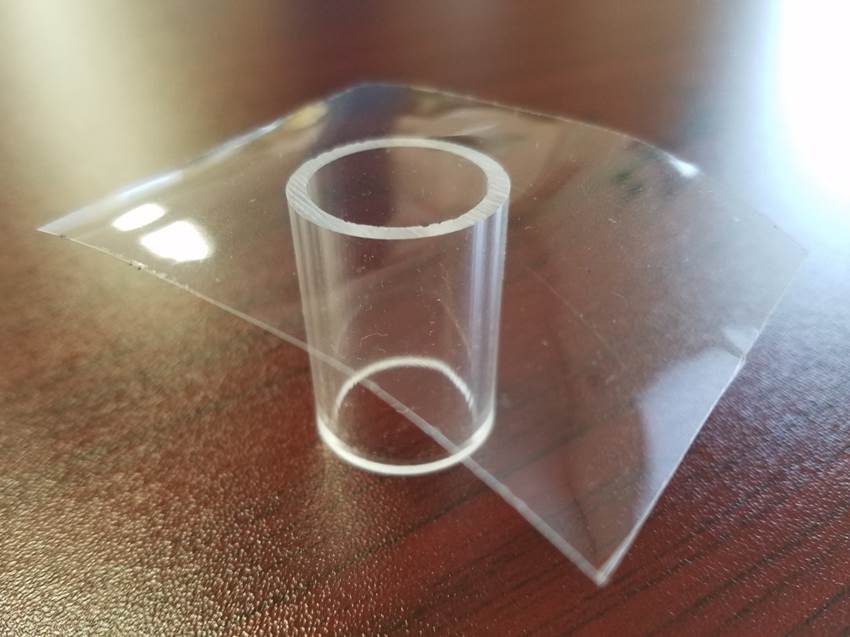

(2)サンプルの入る筒(ホース・塩ビパイプ・マスキングテープの芯など)

(3)テープ(セロテープ・布テープなど)

形状加工の流れ

1.筒の片側をテープで塞ぐ

筒のサイズはφ20mm程度の人差し指、中指、親指の三つ指でつまむことができる大きさが理想的です。長さは2~3cmに切断しましょう。テープは剥がれないようにしっかりと貼ってください。

2.接着剤を配合する

主剤と硬化剤をしっかりと混ぜあわせます。使用する接着剤は硬化した際にある程度の硬さがある樹脂を選んでください。ホームセンターで市販されているエポキシ樹脂やポリエステル樹脂の中で、アクセサリー作成用の表記があるものがお勧めです。

3.筒の空いている口からサンプルを入れ、接着剤を流し込む

目的の観察面が下側に近くなるようにサンプルを入れてください。気泡が入らないように、ゆっくりと接着剤を流し込みましょう。ガラス棒や割りばしを伝わせて接着剤を流し込むと、こぼれにくいです。

4.接着剤が硬化するまで待って、テープを剥がせば完成

観察対象の断面磨き

観察対象の大きさと形を整えたら、いよいよ観察する断面を作成していきましょう。

●準備するもの

(1)耐水研磨紙(240番・320番・400番・600番・800番・1200番・2000番)

(2)凹凸のない平滑な土台

(3)液体コンパウンド(極細目または2000番の研磨目を消せるもの)

(4)フェルトまたは布(マイクロファイバー)

磨き上げの流れ

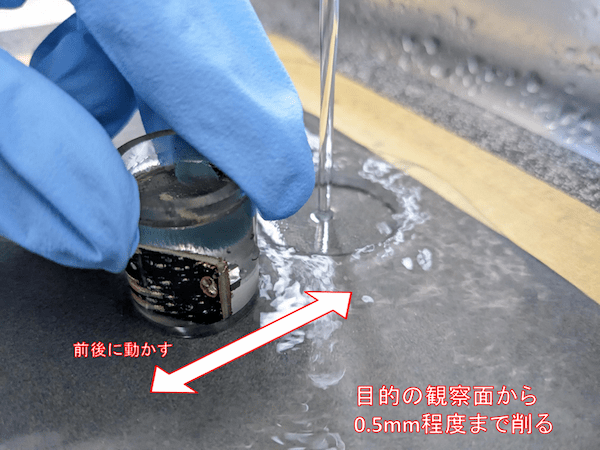

1.目的の観察面から0.5mm程度まで、240番の研磨紙で削る

流し台に平滑な土台を置き、その上に研磨紙をセットしましょう。少量の水を流しながら、サンプルを前後に動かして研磨していきます。水回り以外で作業する場合は、少量の水を研磨紙上に垂らして研磨し、研磨屑で水が濁ってきたら研磨紙とサンプルを水でそそいで作業を続けるようにしてください。研磨する際は、あまり強く押さえないようにしましょう。力を入れすぎると深い傷が入ってしまい、余計に時間がかかってしまいます。研磨面全体に均等に力がかかるように意識しながら前後に動かして磨いていくのがポイントです。目的の観察面から0.5mm程度まで削り込めたら終了です。

2.320番から600番の研磨紙で目的の観察面まで削る

320番 → 400番 → 600番の順でサンプルを削っていきます。

800番以降の研磨紙は削る力がほとんどありませんので、600番までの研磨紙で目的の観察面まで削りましょう。前の番手で磨いた方向とクロスさせて磨いていき、前の番手の傷がなくなったら次の番手に移りましょう。磨く番手を変える際には、サンプルの研磨面をしっかりとそそいでください。前の番手の研磨屑が残っていると、深い傷を入れる原因となってしまいます。

3.800番から2000番の研磨紙で磨き上げていく

800番 → 1200番 → 2000番の順でサンプルを磨き上げていきます。磨き方は600番までと同じですが、力はより入れないようにしてください。押さえる力よりも前後に動かす回数で磨き上げることを意識することが綺麗に仕上げるポイントです。

4.コンパウンドでの鏡面仕上げ

2000番の研磨まで終われば、顕微鏡やルーペなどで断面を確認することもできますが、小さな傷が気になるようであれば、コンパウンドでの磨き上げを行いましょう。

フェルトまたは布に1円玉サイズのコンパウンドを出します。このコンパウンドを伸ばすように、円を描く形でサンプルを動かして磨いていきます。傷を入れる原因になりますので、力の入れすぎには注意しましょう。コンパウンドの研削力は研磨紙に比べてかなり低いので、鏡面まで仕上げる場合は時間がかかりますが、根気よく磨き上げてください。

観察面の傷がなくなり、鏡面のように光沢が出たら終了です。

最後に

本記事では、比較的低コストで断面観察用のサンプルを作成する方法についてご紹介いたしました。この記事を読んでいただくことで断面観察のハードルが下がり、皆様が断面観察へ挑戦するきっかけになれば幸いです。