シリコンウェーハの薄化工程(バックグラインド工程・BG工程)における、研磨フィルム式エッジトリミング加工の特長について

シリコンウェーハに代表される半導体用基板の薄化工程(バックグラインド工程・BG工程)において、エッジ部からの割れ欠けを防止し歩留まり改善に寄与するプロセスとして、「研磨フィルム式エッジトリミング加工」は近年メジャーな工法となり、多くのお客様に採用いただいています。

今回は、それを発展させたプロセスである「保護テープ(BGテープ)と各種ウェーハの同時加工(同時トリミング)」加工について、そのアプリケーション例を紹介いたします。

目次

ウェーハ薄化時の保護フィルム(BGテープ)最外周部「ばたつき」防止対策

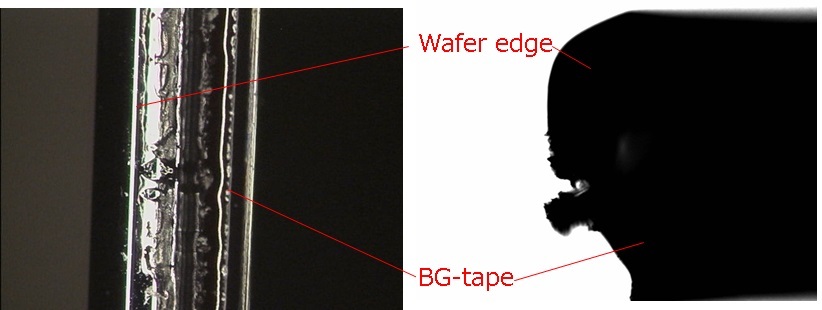

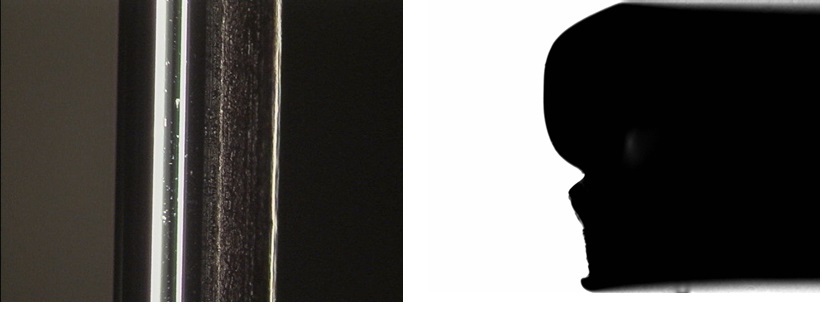

シリコンウェーハに保護フィルム(以下BGテープと略す)を貼付ける方法は多種ありますが、BGテープをウェーハに貼付けた後 ウェーハエッジ部に沿って切断する方法(エッジかBGテープがはみ出さないようウェーハとほぼ同径、もしくは若干小さ目に切断)が一般的です。

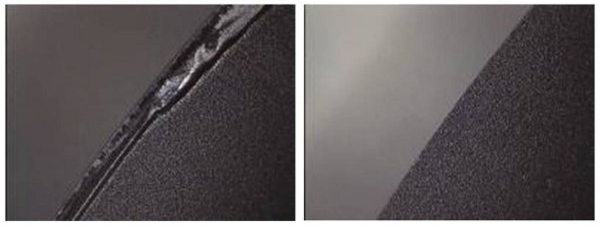

その際、ウェーハエッジ部の面取り形状(ベベル)の影響で数十~数百μmの「耳(BGテープがウェーハからはみ出してしまう部分)」の発生が避けられず、ウェーハの薄研削の進行に応じてその現象が顕著になっていきます。(耳が大きくなっていく)

この「耳」は バックグラインド(以下BGと略す)加工時、特に数十μmの厚さに仕上げる極薄化の際、BG加工中の研削砥石(ホイール)高速回転の影響を受けその風圧やクーラントの水流(水圧)にあおられ浮き上がるような挙動を示すとされており、ウェーハを破損させる主原因の一つとされています。

BGテープの「耳」に浮き上がり・バタつき等の異常が発生すると、研削砥石表面へBGテープが接触し、目詰まり・研削焼け(ウェーハへの負荷増)を発生させます。

また、ウェーハを固定する真空チャックからBGテープごとウェーハが剥がれる可能性が高まり、結果破損に至ります。

この対策としては BGテープの「耳」を無くすことが理想とされています。また、他手法(砥石研削・ブレード方式等)によるエッジトリミング加工は、その加工方法故「BGテープの耳」を増長させてしまうことになるため、この問題に対しては不利となります。

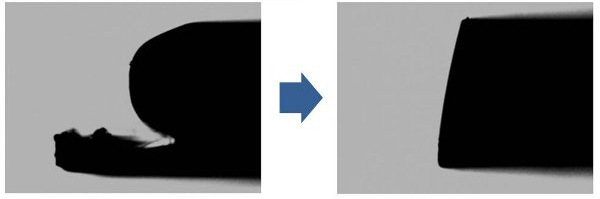

BGテープの「耳」を除去するには、シリコンウェーハとBGテープを同時にあらかじめトリミング処理しておく必要があります。これを高品位・高効率で実施できるのは現状「研磨フィルム方式」のみとされています。

BGテープを構成している樹脂製フィルム(基材)・粘着材(糊層)の影響を受けず、脆性材料である単結晶シリコン等を同時に加工することが出来る研磨フィルム方式の特徴を最大限に活かしたMipox独自の方法です。

PVC製等、ウェーハの極薄化に適さない(汎用品)BGテープ種以外、薄物対応と称されるBGテープについてはその素材(材質)・厚さ・粘着材(UV・熱硬化等)を一切問わないためオールラウンドに使用できるプロセスです。もちろんシリコンウェーハ以外の各種基板(素材)にも難なく対応でき、トリミング形状も通常の「垂直型」から数度のテーパー形状、R型等自在に制御することが可能です。

接着剤を介した仮接合ウェーハ保持段取り時のエッジクリーニングプロセスとして

支持基板(サポートウェーハ)上で薄化されたシリコンウェーハの外周部のチッピング部除去を効率良く実施することが可能です。

接着層に樹脂(接着剤)を用いることが多いTSVの製造工程において、研磨フィルム方式のエッジトリミング加工は特に有効であり、砥石研削方式(ダイヤモンドホイール)が苦手とする樹脂・接着剤の影響を受けずに所定のトリミング加工を行うことが可能です。(樹脂・接着剤が研磨フィルムに接触しても、エッジトリミング加工上 影響を受けません)

また、研磨フィルムの選定次第で、ウェーハのエッジ部に付着した樹脂・接着剤だけを除去する「エッジクリーニングプロセス」への応用・転用が可能です。

シリコンウェーハのエッジ部の形状をほぼ維持したまま(形状・寸法を変化させずに)エッジ部に付着した異物を除去させることが可能であり、他のメリットと同じくBG工程の安定(ダイヤモンドホールの延命)に寄与します。

高バンプウェーハ用BGテープ使用時のエッジクリーニングプロセスへの応用

バンプ形成後のBGは、粘着層(糊層)が厚いBGテープを用いウェーハ表面上に存在する数百μm程度で無数に存在するバンプを粘着層が覆い埋め、BG時にバンプ凹凸の影響を軽減させる対策を図るのが一般的です。

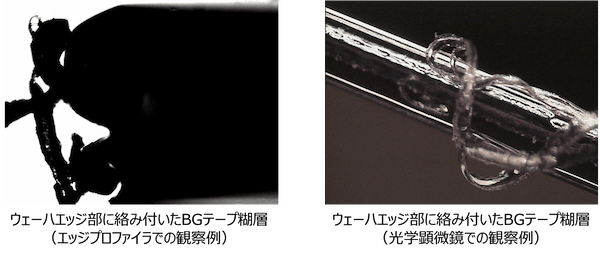

そのため同用途のBGテープは粘着層が非常に厚く、軟質かつ流動性に富んだ物性を示すことがほとんどであり、ウェーハへの貼付け後の切断工程時にウェーハエッジ部へ絡み付くように粘着剤が付着してしまう現象が生じます。

エッジ部に付着した粘着剤は BG時に研削砥石(ダイヤモンドホイール)と直接接することになるため砥石の気孔を埋め目詰まりを発生させ、研削抵抗増による研削焼けの発生・ウェーハ破損等甚大な問題を発生させる原因とされています。

研磨フィルム方式によるエッジトリミング加工を適用することでそれらの粘着剤の大半はシリコンウェーハとともに除去することができます。

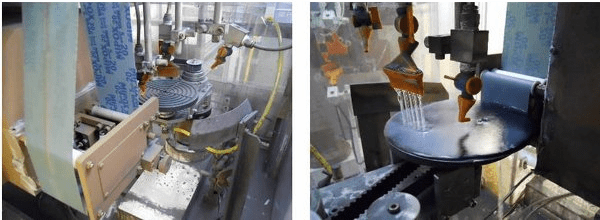

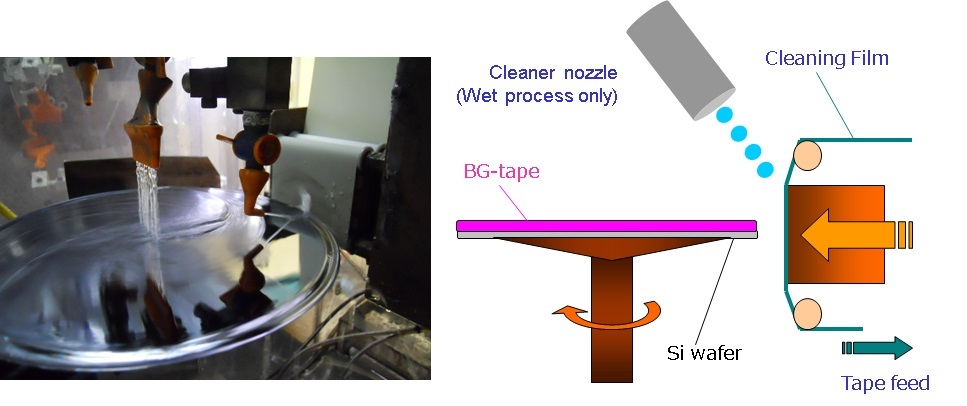

また、研磨フィルム方式の大きなメリットの一つである「研磨材の交換が容易・多種多様の研磨材・クリーニング材を柔軟に適用できる」を活用することで、研磨フィルムを「エッジクリーニング用フィルム(クリーニング材)」に交換するだけで他用途への転用・応用することができます。

さらに、ウェーハの直径寸法・エッジの形状を維持したまま(エッジトリミング加工をせずに)エッジ部に付着した粘着剤のみを除去することも可能です。

高バンプ用BGテープのエッジ部粘着層除去に対しては、織布・不織布タイプ等のクリーニング材が適しています。

これらを工程の都合に合わせてドライプロセス(乾式クリーニング)/ウェットプロセス(クリーニング液の併用)両方から選択することが可能です。

対応範囲としては、UV硬化型・熱硬化型、粘着層の厚さ問わずあらゆる形式のBGテープに対応できます。

ハイバンプ(高バンプ)BGテープに限らず、接着剤等を介してウェーハを接着・接合する際にエッジ部にはみ出た接着剤の除去にも使用することができ、もちろんノッチ部・オリフラ部についても同様の効果を得ることができます。

さまざまな用途に応用可能な「Mipox研磨フィルム式エッジ研磨プロセス」をご活用いただければ幸いです。