光ファイバ、特にMTコネクタをはじめとする多芯コネクタの研磨においてコアディップと呼ばれる現象が発生する場合があります。コアディップが発生してしまうと、ファイバ同士の接続時に光信号が損失してしまう原因となってしまいます。

本記事では、MTコネクタ研磨におけるコアディップの発生メカニズムと、コアディップの抑制に有用なMipox製品を紹介致します。

MTコネクタについて

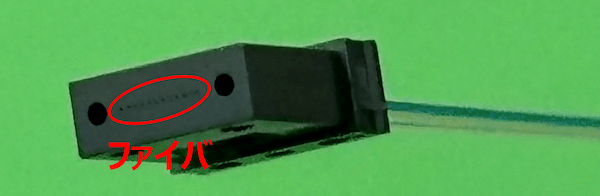

MTコネクタとは、プラスチックのフェルールに複数本の光ファイバが並んだ構造をしているコネクタです。光ファイバの本数としては12本や24本が主流になっています。端面を研磨した後にコネクタ同士を接続することで光ファイバ同士が物理的に接触し、光信号が光ファイバ内を通って、コネクタからコネクタへ伝送されます。

MTコネクタの端面研磨プロセスには、スラリー(研磨液)を用いたプロセスと植毛フィルムを用いたプロセスがあります。植毛フィルムについては別途詳細に説明している記事がありますのでそちらもぜひご参照ください。

研磨ラボ 光ファイバー端面研磨プロセスにおける植毛研磨フィルム

コアディップとは

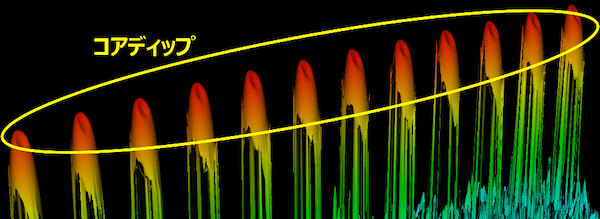

コアディップとは、MTコネクタの研磨によって突き出した光ファイバの先端のコア部分のみ凹んでいる現象のことを指します。

このコアディップが発生すると、コネクタ同士を接続した際に光ファイバの先端部分に空洞が出来てしまい、光信号の反射率が変わることで損失の原因となってしまいます。

コアディップの発生メカニズム

コアディップの発生原因としては、物理的研磨によるものと化学的研磨によるものの二つが考えられます。

MTコネクタのフェルールはPPSで出来ていますが、その中に配置されている光ファイバはガラスで出来ています。研磨フィルムやスラリーを用いた研磨において、光ファイバの先端は研磨剤が当たる頻度が高いため、特にフェルールから光ファイバを突き出す工程で研磨力が高すぎると光ファイバの先端が過度に研磨されてコアディップが発生します。また、光ファイバの中心部に存在するコアはその周りのクラッドと呼ばれる部分と比較すると少し柔らかいためこの材質の違いも影響します。これが、物理的研磨による原因です。

化学的研磨による原因とは、セリウム(CeO2)のガラスに対する選択的研磨性です。植毛フィルムを用いた研磨プロセス及びスラリーを用いた研磨プロセスの両方において、最後の仕上げ工程では主にセリウムを用いたフィルムやスラリーが使用されています。セリウムは本来ガラスよりも柔らかい物質ですが、水を介してガラスと化学反応を起こし、ガラスを柔らかくするという特性を持ちます。この特性によって光ファイバ端面に残った細かな傷を消して高精度に仕上げることが出来ますが、ガラスが柔らかくなって削れやすくなることからコアディップも発生しやすくなってしまいます。

コアディップ抑制に有用なMipox製品

MTコネクタの研磨工程には植毛フィルムを用いた工程とスラリーを用いた工程があります。Mipoxの製品にはどちらの工程でもコアディップを抑制できる製品がありますので紹介いたします。

SO26-MFPG

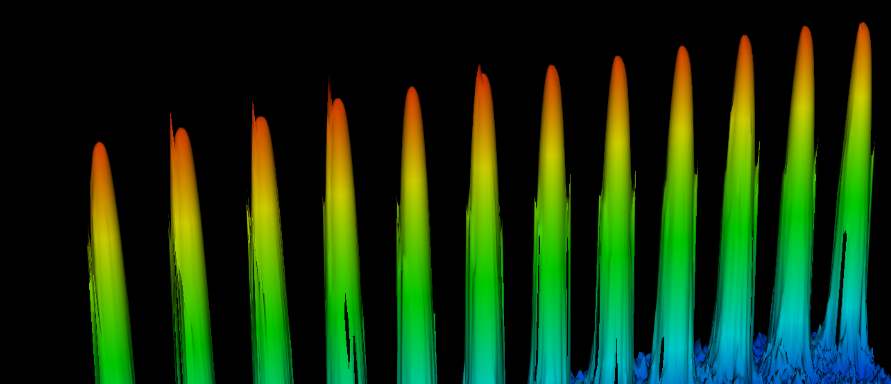

SO26-MFPGは研磨剤にシリカを用いた植毛フィルムであり、MTコネクタの最終仕上げ研磨に用いられます。同じくMipoxのMTコネクタ最終仕上げ用の植毛フィルムとして研磨剤にセリウムを用いたCE1-MFPSという製品がありますが、こちらはセリウムを用いている以上どうしてもコアディップが発生しやすくなるのに対して、SO26-MFPGは微細なシリカを用いることでコアディップを発生させずに端面を仕上げることが出来ます。

また、仕上げ研磨工程においてSO26-MFPGのみの使用でも十分に仕上げることが出来ますが、前述したCE1-MFPSと併用していただくことでさらに高精度な仕上げを実現することも可能です。

MT-PRO

MT-PROは研磨剤に炭化ケイ素を用いた研磨スラリーであり、主に仕上げ研磨工程の前に行われるファイバの突き出し工程で使用されます。炭化ケイ素はその優れた研磨力によるファイバの突き出し性能からMTコネクタの研磨において良く用いられていますが、従来の炭化ケイ素を用いたスラリーではコアディップが発生しやすくなっていました。そこで、研磨力を調整し、突き出し性能は保ったままコアディップを発生させないスラリーとして開発したのがMT-PROになります。

また、MT-PROは従来品での課題であった研磨剤の沈降のし易さや研磨後の洗浄性も改善しており、取り扱いやすい製品になっています。

まとめ

様々な原因により発生するコアディップは光信号の損失の原因となるため、コアディップを発生させない研磨工程が重要になります。

Mipoxではご紹介したようにコアディップを発生させずに高精度に研磨することの出来る製品の開発に取り組んでいます。また、お客様のご要望に合わせて研磨機や各種製品を組み合わせた研磨プロセスをご提案することも可能ですので、ご相談がありましたらお気軽にお問い合わせください。