光ファイバー同士を接続するには、光情報の損失を防ぐことが重要です。その鍵を握るのが接続に使用する光コネクタの研磨です。光コネクタの端面に傷や異物があると、光の反射によって光情報が損失してしまうからです。そこで本記事では、研磨によって光情報の損失を抑える仕組みや研磨工程のほか、Mipoxが推奨する研磨製品をご紹介します。

目次

なぜ光コネクタの研磨が必要?

光ファイバー同士を接続するときに光情報の損失を抑えるために研磨が必要です。接続する端面に異物や傷があると隙間ができます。隙間には光ファイバーとは屈折率の異なる空気が入るため、光が反射して減衰するため光情報が損失してしまいます。端面の異物や傷を研磨により除去することで隙間なく接続可能となり光情報の損失を抑えることができます。

光コネクタは主に2種類ある

光コネクタにはどのような種類があるのでしょうか。主に大きく次の2種類のタイプに別れます。

単心コネクタ:光ファイバー線1本

多心コネクタ:光ファイバー線多数(12本や24本)

単心コネクタ

単心コネクタの研磨工程

単心コネクタの研磨工程は「樹脂取り→粗研磨→中研磨→仕上げ研磨」の4つの工程に分けられます。

| STEP | 工程内容 |

|---|---|

| STEP1 樹脂取り | 研磨前の光コネクタの先端に付着しているエポキシ樹脂を除去 | STEP2 粗研磨 | 樹脂取りにより端面に付いた研磨痕を除去 | STEP3 中研磨 | 粗研磨により端面に付いた研磨痕を除去 | STEP4 仕上げ研磨 | 中研磨により端面に付いた研磨痕を除去し端面を鏡面化 |

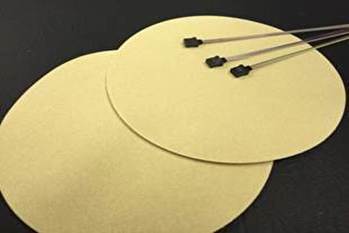

単心コネクタは1回の研磨で12本、24本等の多数のコネクタを同時に研磨します。また、研磨フィルムは1枚で複数回研磨したあとに交換されるため、高い耐久性が求められています。

そこで、研磨層を構成する研磨材と樹脂の配合設計、それらをコーティングする技術により高耐久な研磨フィルムを実現しています。

単心コネクタの推奨研磨フィルム

では、ここからは単心コネクタの研磨工程においてMipoxが推奨する研磨フィルムを紹介します。

STEP1 樹脂取り:SC16-CF

SC16-CFは粒径16umの炭化ケイ素をPETフィルム上に樹脂を介してコーティングした研磨フィルムです。樹脂取り用の研磨フィルムには光コネクタ先端に付着しているエポキシ樹脂を完全に除去することが要求されます。エポキシ樹脂による研磨フィルムへの負荷が大きいので、炭化ケイ素と樹脂の配合によりその負荷を吸収し、複数回使用可能となるように設計しています。

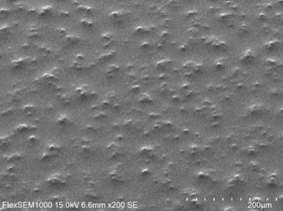

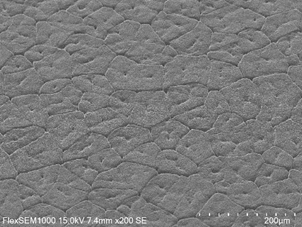

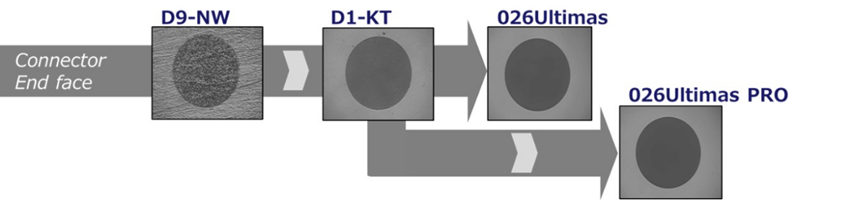

STEP2 粗研磨:D9-NW

D9-NWは粒径9umのダイヤモンドをPETフィルム上に樹脂を介してコーティングした研磨フィルムです。粗研磨用の研磨フィルムには前工程の樹脂取り工程によって端面に入った研磨痕を除去することが要求されます。従来の研磨フィルムでは複数回研磨すると研磨フィルム表面の目詰まりやダイヤモンドの脱粒により研磨力が落ちます。D9-NWはダイヤモンドを単層で均一にコーティングすることで目詰まりや脱粒による研磨力の低下を抑制しています。

STEP3 中研磨:D1-KT

D1-KTは粒径1umのダイヤモンドをPETフィルム上に樹脂を介してコーティングした研磨フィルムです。中研磨用の研磨フィルムは前工程の粗研磨によって端面に入った研磨痕を除去する高い研磨力と、後工程の仕上げ研磨で端面が鏡面化できるように深い傷を入れないことの両立が要求されます。研磨層表面にパターン形状を持たせることによりその形状で高い研磨力を発揮しています。また、高精度な分散技術によりダイヤモンドを均一に分散することで深い傷が入らないように設計しています。

STEP4 仕上げ研磨:026Ultimas

026UltimasはサブミクロンサイズのシリカをPETフィルム上に樹脂を介してコーティングした研磨フィルムです。仕上げ研磨用の研磨フィルムは端面を鏡面化するとともに複数回研磨に耐える耐久性が要求されます。026Ultimasはシリカと樹脂の配合設計により端面の鏡面化と高耐久の両立を実現しています。

また、単心コネクタ端面の光ファイバーの突き出し高さ(Fiber Height)を従来の026Ultimasよりも高くした(ファイバーの凹み量が小さい) 026Ultimas PROもラインナップしているので、ファイバーの突き出し形状の要求により最適な研磨フィルムを選択することが可能です。以下は単心コネクタ研磨の各工程後の端面画像です。

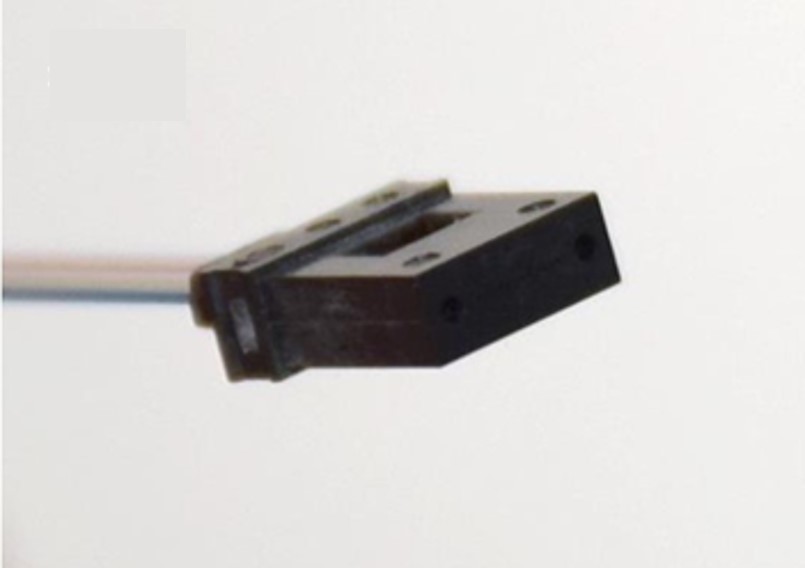

多心コネクタ

多心コネクタの研磨工程

多心コネクタの研磨工程は「樹脂取り→平面出し研磨→突き出し研磨→仕上げ研磨」の4つの工程になります。

| STEP | 工程内容 |

|---|---|

| STEP1 樹脂取り | 研磨前の光コネクタの先端に付着しているエポキシ樹脂を除去 | STEP2 平面出し研磨 | 樹脂取りにより端面に付いた研磨痕を除去しながら端面を平坦化 | STEP3 突き出し研磨 | 平面出し研磨により端面に付いた研磨痕を除去しながらファイバーの突き出し高さ(Fiber Height)を高くする | STEP4 仕上げ研磨 | 突き出し研磨により端面に付いた研磨痕を除去し端面を鏡面化 |

多心コネクタの研磨工程はお客様の使用環境により研磨フィルムのみによる工程と研磨フィルムと研磨スラリーを併用する工程のいずれかを選択いただけます。

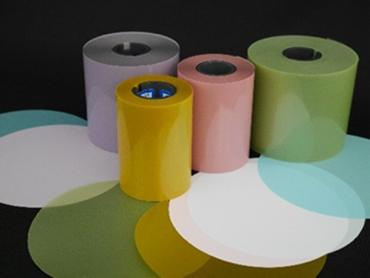

多心コネクタの推奨研磨フィルム

では、ここからは研磨フィルムのみを使用する多心コネクタの研磨工程においてMipoxが推奨する研磨フィルムを紹介します。

STEP1 樹脂取り:SC16-CF

樹脂取り工程の目的は多心コネクタも単芯コネクタも同様なので、推奨研磨フィルムは前述の単心コネクタと同様のSC16-CFになります。

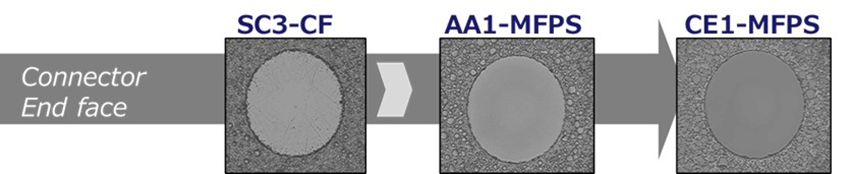

STEP2 平面出し研磨:SC3-CF

SC3-CFは粒径3umの炭化ケイ素をPETフィルム上に樹脂を介してコーティングした研磨フィルムです。

また、後工程でファイバーの突き出し高さを高くする必要があるため、炭化ケイ素と樹脂の配合設計によりファイバーの凹み量が小さくなるようにしています。

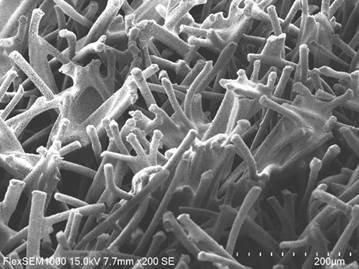

STEP3 突き出し研磨:AA1-MFPS

AA1-MFPSは酸化アルミニウムをPETフィルムとは異なり植毛基材にコーティングした研磨フィルムです。多芯コネクタはプラスチックの筐体の中に複数本の光ファイバーが組み入れられていますが、コネクタ同士を接続する際に光ファイバー同士が接触するように端面から光ファイバーを突き出す必要があります。植毛基材を使用することによって、光ファイバーへの研磨を抑制し突き出しを実現します。

STEP4 仕上げ研磨:CE1-MFPS

CE1-MFPSは酸化セリウムを植毛基材にコーティングした研磨フィルムです。

酸化セリウムは研磨材として柔らかく、光ファイバーへ傷を入れずに仕上げることが出来ます。前工程と同じように植毛基材を使用することで、光ファイバーの突き出しを損なわず研磨を行うことが出来、研磨残渣による端面への傷の発生も防止します。以下は研磨フィルムのみによる多心コネクタ研磨の各工程後の端面画像です。

多心コネクタの推奨研磨フィルム及び研磨スラリー

では、ここからは研磨フィルムと研磨スラリーを併用する多芯コネクタの研磨工程においてMipoxが推奨する研磨フィルム及び研磨スラリーを紹介します。

STEP1 樹脂取り:SC16-CF

前述の研磨フィルムのみの研磨工程と同様です。

STEP2 平面出し研磨:SC3-CF

前述の研磨フィルムのみの研磨工程と同様です。

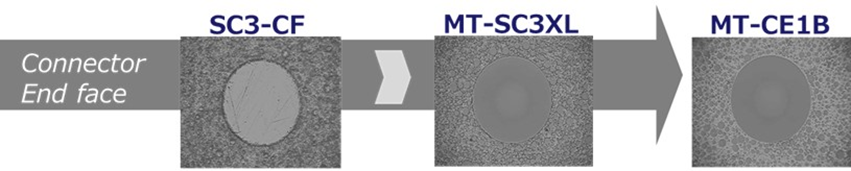

STEP3 突き出し研磨:MT-SC3XL

MT-SC3XLは炭化ケイ素を用いた研磨スラリーです。植毛や発泡基材などと研磨スラリーを併用して使用します。クッション性のある凹凸の基材を使用することによって、光コネクタ端面を選択的に研磨しつつ光ファイバーの突き出しを行います。

STEP4 仕上げ研磨:MT-CE1B

MT-CE1Bは酸化セリウムを用いた研磨スラリーです。突き出し工程と同様に発泡基材と併用して使用することで光ファイバーの端面の傷を除去し仕上げていきます。以下は研磨フィルムと研磨スラリーを併用する多芯コネクタ研磨の各工程後の端面画像です。

まとめ

Mipoxの研磨フィルムや研磨スラリーは光ファイバーのコネクタ端面研磨で多くのお客様に採用いただいています。お客様にご要望いただいた研磨フィルムや研磨スラリーを最適な材料選定・分散技術・塗布技術を組み合わせて開発しています。また、保有する研磨機・評価機器により研磨工程を開発し提案することも可能です。お悩みやご相談などあればいつでもお気軽にお問合せ頂ければ幸いです。