はじめに

電子材料や光学材料向けのフィルム製品を扱うメーカーにとって、「配合→塗布 → スリット → ダイカット」の連続工程は製品の完成度を左右する重要なプロセスである。

しかし実際の現場では、これら工程をそれぞれ別会社にて分業しているケースがいまだ多く、その結果として"工程間の壁"によるトラブルが量産で表面化する。

近年は国内外を問わず、加工メーカー側に 「一気通貫でやってほしい」 というニーズが増えている。

本記事では、その背景と、一気通貫加工がもたらす具体的なメリット、そして実際の成功事例を紹介する。

目次

1.なぜ塗布・スリット・ダイカットは「分業」されてきたのか?

歴史的にはフィルム加工は「専門工程ごとに分業」されるのが一般的だった。理由は明確で、どの工程も高度な設備投資と専門技術が必要だからである。

- 塗布(コーティング): 材料特性に応じた塗布方式、乾燥方式、クリーン環境、コーターの制御が高度。

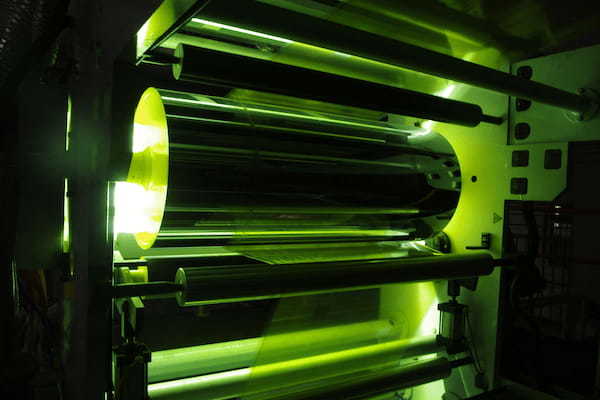

- スリット: ロール状態のフィルムを精密幅で切断。刃物の設定・張力制御・巻取り条件が品質を左右する。

- ダイカット(抜き加工): 粘着剤・多層フィルム・極薄フィルムを設計通りの形状に高精度で抜くには刃型と機械設定のノウハウが必須。

それぞれが深い専門領域ゆえに、「塗布はA社」「スリットはB社」「ダイカットはC社」という構造が成立してきた。

だが、多くの企業が経験しているように、分業は品質管理・情報伝達・納期調整の点で大きなリスクを生む。

2.分業が生む典型的なトラブル

工程ごとの専門性が高いからこそ、分業した瞬間に"連携の壁"が現れる。よくあるトラブルを整理すると以下の通りだ。

| 工程 | よくあるトラブル | 次工程への影響 |

|---|---|---|

| 塗布 | 膜厚ムラ・乾燥不足 | スリット時の粉落ち・シワ |

| スリット | 幅ばらつき・巻硬さムラ | ダイカット位置ズレ・破れ |

| ダイカット | 引き込み不良・寸法不安定 | 歩留まり低下・量産停止 |

① 塗布条件がスリット精度に影響する

塗布の膜厚ムラ、塗膜の乾燥状態、巻取り品質などが次工程のスリット品質を大きく左右する。

よくある事例:

- 塗膜の乾燥が甘く、スリットで"粉落ち"が発生

- 巻取り品質が悪く、幅寸法が安定しない

- 塗布の膜厚ムラがあり、スリットで巻取りシワが発生

しかし原因が「塗布にあるのか、スリットにあるのか」が曖昧になり、トラブルが長期化しやすい。

② スリットの結果がダイカットに影響する

スリット幅のばらつきやロールの巻きズレは、最終のダイカット歩留まりに直結する。

よくある事例:

- ロールの"巻硬さ"が不均一でダイカット時に位置ズレ

- スリット刃の摩耗で端面が荒れ、ダイカットで破れ

- 蛇行クセが残ったロールが型抜きで引き込み不良

工程ごとに会社が異なるほど、原因の切り分けは難しくなる。

③ 不良原因の"押し付け合い"が発生する

よくある典型例は以下のような流れだ。

- A社(塗布)が「塗布は問題なし。スリット条件が悪いのでは?」

- B社(スリット)が「ロールの状態が悪い。塗布工程が原因では?」

- C社(ダイカット)が「位置ズレはスリットが悪い」

結果:不良解析に数週間〜数ヶ月かかる。その間、量産は止まり、コストも上がる。

④ 納期・在庫・物流コストが積み上がる

工程が分かれると、

- ロールの移動

- 切り替え待ち

- 各社の生産スケジュール調整

- 加工ロスの責任範囲不明確化

が発生し、最終的に"想定の2〜3倍のリードタイム"になることも珍しくない。

3.一気通貫加工がもたらすメリット

このような背景から、塗布〜スリット〜ダイカットを一気通貫で対応できる加工メーカーへの需要が増している。ここではそのメリットを具体的に解説する。

① 工程間の品質を「同じ基準」で管理できる

分業で最大の問題は、「工程ごとに品質基準がバラバラ」になること。一気通貫の場合、

- ロット管理

- 膜厚管理

- 張力設定

- 巻き状態

- 端面品質

- 抜き寸法精度

まで、すべてのデータが一本でつながる。これこそが量産での強みになる。

② 不良原因の特定が圧倒的に早い

工程ごとにデータを追えるため、「どこで、何が起きているのか」がすぐにわかる。

例:

- 塗布条件の微調整でスリット歩留まりが改善

- スリット刃設定を変えるだけでダイカット品質が安定

- ロールの巻取り条件変更で、抜き型の位置決め再現性が向上

外部委託だと数週間かかる解析が、1日で完了することもある。

③ 試作 → 量産の立ち上げ速度が速い

工程を一社に集約すると、

- 試作

- 条件最適化

- 量産立ち上げ

- 改善

をスピーディに回せる。

多くの企業が経験している通り、量産フェーズでの"最後の微調整"は工程連携の質に依存する。一気通貫は、このボトルネックを根本から解消する。

④ 工程間の"責任の所在"が明確

不良が発生したとき、「原因を押し付け合う」という構造がなくなる。

すべて同一メーカー内で完結しているため、

- 品質改善

- 条件検証

- 工程調整

がスムーズに進む。

⑤ リードタイムが圧倒的に短縮される

ロールの移動、各社の日程調整、在庫のムダ… これらがなくなるため、全体リードタイムが大幅に短縮されることも珍しくない。

結果、顧客自身の製品開発も加速する。

⑥ コスト最適化(見えないムダの削減)

実は塗布工程での"材料ロス"は、スリット工程・ダイカット工程で数倍以上のロスにつながることがある。

一気通貫加工は、

- 材料使用量

- ロス

- 工程時間

- 在庫

を総合的に最適化できる。

部分最適から全体最適へ――これが一気通貫の最大価値である。

| 比較項目 | 分業加工 | 一気通貫加工 |

|---|---|---|

| 品質管理 | 工程ごとに基準が異なる | 同一基準で一元管理 |

| 不良解析 | 切り分けに時間がかかる | 即時に原因特定可能 |

| リードタイム | 長期化しやすい | 大幅短縮 |

| 責任範囲 | 不明確・分散 | 明確・一社完結 |

| トータルコスト | 見えないムダが多い | 全体最適で低減 |

4.【実例】塗布 → スリット → ダイカットを一気通貫にしたことで得られた成果

ここでは、当社製品における実際の成功例を紹介する。

■ CASE①:電子材料向けフィルム 歩留まりを大幅に改善

課題

塗布をA社、スリットをB社、抜きをC社で行っていたケース。スリット後の巻きズレが原因で、ダイカットの位置ズレが量産で頻発していた。

対応

塗布条件(端部の塗布形状)とスリットの刃物調整を同時に変更。工程データを統合し、張力条件の最適化を行った。

結果

- 位置ズレほぼゼロ

- 歩留まりおよび材料ロスが大きく改善

- 量産立ち上げまでの期間が数週間短縮

■ CASE②:粘着フィルム 抜き加工の寸法安定性が劇的向上

課題

粘着剤系のロールに"巻硬さのムラ"があり、抜き加工で寸法が再現しない。

対応

スリット時の張力・巻取り条件と、塗布時の硬化条件を一体で最適化。

結果

- 型抜き寸法バラツキを1/10程度に削減

- 全体歩留まり大幅アップ

- 不良解析の時間が1/5に削減

■ CASE③:新規製品の量産立ち上げを"2ヶ月前倒し"

課題

試作→量産への移行で各社の条件が合わず、進行が遅れていた。

対応

塗布 → スリット → 抜きの条件を同時に検証。条件変更→再加工→評価を1サイクルで実施。

結果

- 量産立ち上げが2ヶ月前倒し

- 顧客の上市時期も短縮

- 新製品の市場投入を競合より早く実現

| 項目 | 分業時 | 一気通貫後 |

|---|---|---|

| 位置ズレ | 頻発 | ほぼゼロ |

| 歩留まり | 不安定 | 大幅改善 |

| 不良解析時間 | 数週間〜数ヶ月 | 最短1日 |

| 量産立ち上げ | 遅延 | 最大2ヶ月前倒し |

5.加工メーカーの選び方:一気通貫が可能かどうかが鍵

加工メーカーを選ぶ際、次の質問を確認してほしい。

- 塗布・スリット・ダイカットの工程データを一元管理できますか?

- ロールの巻取り条件まで工程横断で調整できますか?

- 試作〜量産の工程改善を一社で回せますか?

- 不良原因の切り分けをどこまでスピード対応できますか?

- 工程の"整合性"を見ながら最適化できますか?

この視点でメーカーを見ると、「部分的にできる会社」と「一気通貫で責任を持てる会社」の違いが一目でわかる。

6.まとめ:フィルム加工は"連携力"で成果が決まる

塗布・スリット・ダイカットは、どれか1つだけが優れていても意味がない。3つの工程が"つながって"品質が決まるからである。

一気通貫加工は、

- 品質

- スピード

- コスト

- 安定性

- 再現性

すべてを底上げできる「全体最適」のアプローチである。

分業の常識を越え、サプライチェーン全体を最適化することが、これからの高機能フィルム市場で求められる加工メーカーの姿である。

よくある質問(FAQ)

Q. 一気通貫加工は小ロットでも対応できますか?

A. はい、対応可能です。一気通貫の強みは、試作から量産まで柔軟に対応できる点にあります。小ロットでも工程間の調整がスムーズなため、むしろ効率的に進められます。

Q. すでに分業体制で進んでいる案件を途中から一気通貫に切り替えることはできますか?

A. 可能です。現状の課題を分析し、工程データを統合することで、途中からでも品質安定化とリードタイム短縮を実現できます。

Q. 一気通貫加工のコストは分業より高くなりますか?

A. 一見高く見えても、工程間のロス削減、リードタイム短縮、不良解析時間の削減などを総合すると、トータルコストは低減されるケースが多いです。