はじめに

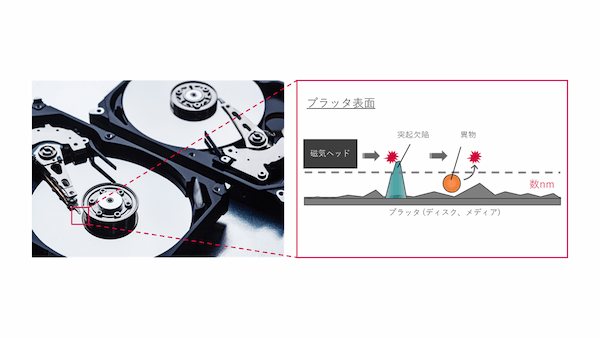

データ社会の加速に伴い、ハードディスクドライブ(HDD)への大容量化要求は留まるところを知りません。HAMR(熱アシスト磁気記録)に代表される次世代記録方式の普及により、メディア表面の管理レベルは、今やナノメートル以下の原子レベルの領域へと突入しています。

マイポックスのHDD向け研磨フィルムは、長年にわたり業界のスタンダードとして確かな信頼をいただいてきました。しかし、デバイスの進化によって「ヘッドとメディアの極低浮上量」という過酷な条件下での管理が求められる今、研磨技術もまた、次なるステージへの進化が不可欠となっています。

目次

【技術背景】実績ある多角形構造(T-type)が築き上げた信頼

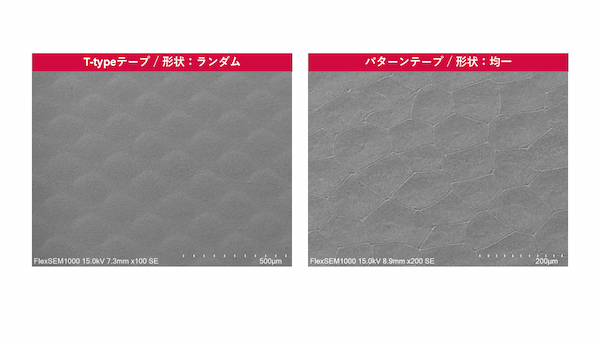

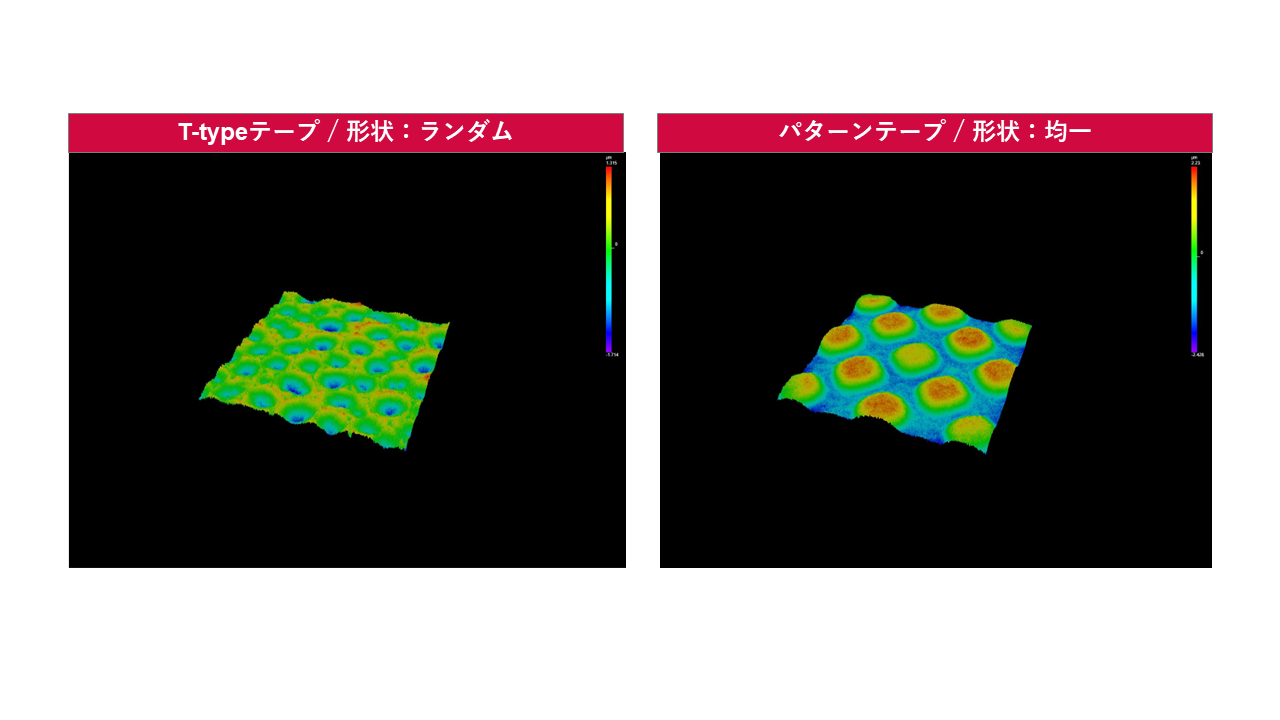

現在、HDD製造の最終工程(バーニッシュ工程)において、その高い実績を支えているのが、表面に無数の多角形形状を持つ研磨フィルム(T-type)です。

この構造の最大の特徴は、多角形の中心部にある「くぼみ」や隣接する「溝」が、研磨時に発生する異物を効率よく捕集・排出する「チップポケット」として機能する点にあります。自然な物理挙動を巧みに活かしたこの構造は、長年プロセスの安定と高能率な生産を支えてきた、私たちの誇るべき技術です。

【課題と展望】微細なランダム性の抑制が、次世代の安定を生む

一方で、ナノレベルの精度管理が求められる最先端プロセスにおいては、さらなる「一貫性」の向上が大きなテーマとなっています。

現行の構造は、形成過程において多角形の形状やサイズが自然発生的に決まるため、微細なレベルでのランダム性を内包しています。プロセスのマージンが極限まで削られた次世代の製造現場では、このわずかな「揺らぎ」を抑制し、さらなる確実性を担保することが期待されています。

マイポックスの展望は、構造に「意図的な規則性」を付加することで、より精密な研磨性能が求められる次世代においても安定した品質を提供し、現行プロセスにおいてはさらなる高品位・高安定な加工を実現することにあります。その鍵を握るのが、私たちが創業以来磨き続けてきたコア技術である「塗る(コーティング)技術」です。

【解決策】マイポックスのコア技術から生まれた「パターンテープ」

私たちは、自社の高度な塗布技術を駆使することで、表面構造を精密に「デザイン」することに成功しました。それが、次世代の選択肢である「パターンテープ」です。

パターンテープは、現行製品のサイズ感を維持しつつ、ランダム性を抑えた「均一な研磨面」を実現しました。その主な特徴は以下の通りです。

1.接触面積の均一化による加工品質の安定

微細なパターンを幾何学的に配置することで、テープのどの部位が当たってもメディアへの実接触面積が常に一定になるよう設計されています。これにより、研磨レートの変動を抑え、加工特性(Controlled burnish property)の再現性を高めることが可能です。

2.設計されたチップポケットによる異物排出効率の向上

規則的な「溝」をあらかじめデザインすることで、チップポケットの機能を全域で均一化しました。異物の滞留が発生しにくい一貫した排出経路を提供し、クリーンな加工環境を維持することで、パーティクル除去の効率を安定させます。

3. ユーザーのニーズに応える「形状のカスタマイズ性」

独自のグラビアコーティング技術により、パターンの形状・サイズ・高さを自在に調整可能です。各ユーザーが求める最適な接触状態や排出経路といったシビアな要求に対し、オーダーメイドで応える。これは、マイポックスが長年培ってきた塗工技術があるからこそ実現できる解決策です。

【まとめ】確かな信頼を、未来の確信へ

パターンテープは、マイポックスが長年培ってきた実績を、次世代のHDD製造という未知の領域へ繋ぐための進化のプラットフォームです。

私たちはこの技術を、ユーザーの皆様が抱える特定の課題や、次世代の装置条件に合わせて理想の研磨面を「共にデザインしていく」ための土台であると考えています。「このような形状であれば、あの課題を解決できるのではないか」といったエンジニアの皆様のアイデアや理想を、私たちのコーティング技術で具体的な形にしていきます。

HDD研磨の未踏の領域を、共に切り拓いていけるパートナーシップを心よりお待ちしております。

よくある質問(FAQ)

Q1. なぜ次世代HDDでは研磨プロセスの“ランダム性”が問題になるのですか?

A. HAMRなどの次世代記録方式では、ヘッドとメディアの浮上量が極限まで低減され、ナノレベルの表面管理が求められます。 従来は許容されていた微細な形状ばらつきも、記録安定性や歩留まりに直接影響するため、構造レベルでの一貫性が重要になります。 プロセスマージンが縮小するほど、“揺らぎ”の制御が競争力を左右します。

Q2. 従来のT-type多角形構造は何が優れているのですか?

A. 多角形中心部のくぼみや溝が「チップポケット」として機能し、異物を効率的に捕集・排出できる点が特長です。 自然な物理挙動を活かした構造により、安定したバーニッシュ性能と高能率な量産を実現してきました。 長年にわたり業界標準として採用されてきた実績が信頼性を裏付けています。

Q3. パターンテープは従来品と何が違うのですか?

A. 最大の違いは、表面構造に「意図的な規則性」を持たせている点です。 自然発生的な形状ではなく、幾何学的に設計されたパターンにより、接触面積や排出経路を均一化しています。 これにより、研磨レートやパーティクル除去性能の再現性が向上します。

Q4. なぜ接触面積の均一化が加工安定に直結するのですか?

A. 実接触面積が一定であれば、局所的な荷重集中や過研磨を抑制できます。 その結果、Controlled burnish propertyの再現性が向上し、装置間・ロット間のばらつき低減につながります。 極低浮上環境では、この安定性が歩留まりを大きく左右します。

Q5. チップポケットを“設計する”ことで何が変わりますか?

A. 溝や凹部を規則的に配置することで、異物排出経路が全域で均一化されます。 異物滞留リスクが低減し、パーティクル起因の欠陥を抑制できます。 クリーンな加工環境の維持が、量産安定化の鍵となります。

Q6. パターン形状のカスタマイズはどのような価値がありますか?

A. グラビアコーティング技術により、形状・サイズ・高さを調整可能です。 ユーザー装置条件やメディア特性に合わせた最適設計が可能となり、共創型のプロセス開発が実現します。 単なる消耗材ではなく、工程設計ツールとしての価値を持ちます。

記事No,358